Короче говоря, прессование и спекание — это производственный процесс, который превращает металлический порошок в твердый, высокопрочный объект без его плавления. Процесс включает два основных этапа: сначала металлический порошок уплотняется под высоким давлением до желаемой формы (прессование), а затем эта форма нагревается в контролируемой среде до температуры чуть ниже точки плавления, что заставляет отдельные частицы скрепляться друг с другом (спекание).

Эта технология является краеугольным камнем порошковой металлургии. Она позволяет инженерам создавать прочные, сложные металлические детали — особенно из материалов с очень высокой температурой плавления — путем сплавления частиц порошка, обеспечивая исключительный контроль над плотностью и структурной целостностью конечного продукта.

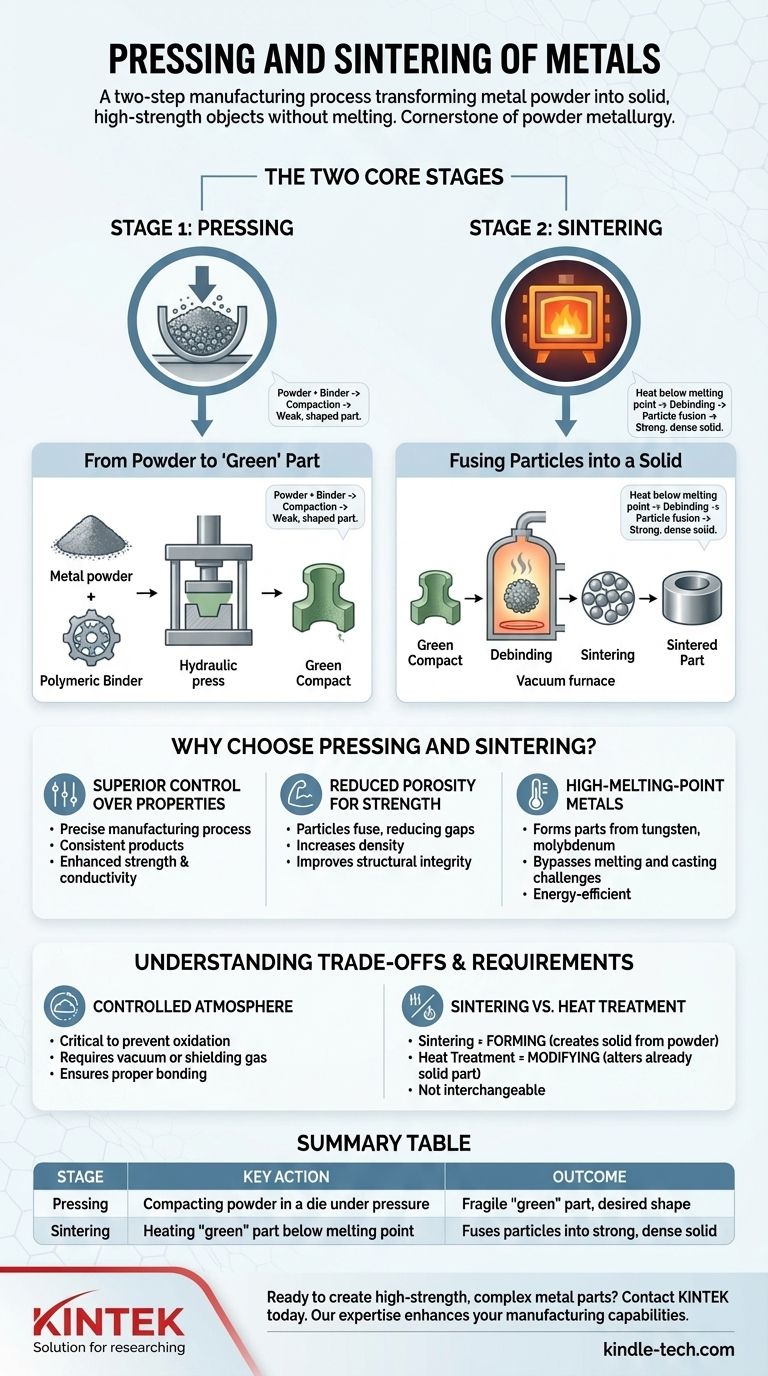

Две основные стадии процесса

Весь метод основан на последовательности точных, контролируемых действий, которые преобразуют рыхлый порошок в плотный, функциональный компонент.

Этап 1: Прессование — от порошка к «сырой» детали

Первоначальный шаг включает создание хрупкой, предварительной версии конечной детали, часто называемой «сырым» прессованным изделием.

Для этого металлический порошок часто смешивают с полимерным связующим, таким как парафин. Это связующее действует как временный клей, помогая частицам скрепляться во время уплотнения.

Затем эта смесь засыпается в пресс-форму и сжимается под огромным давлением. В результате получается слабосвязанная деталь желаемой формы, но не обладающая прочностью для какого-либо практического применения.

Этап 2: Спекание — сплавление частиц в твердое тело

Именно здесь происходит трансформация в прочный металлический объект. «Сырая» деталь помещается в специальную печь, обычно графитовую, работающую в вакууме или с контролируемым потоком газа.

Прежде чем начнется спекание, фаза «удаления связующего» осторожно нагревает деталь, чтобы сжечь полимерное связующее.

Затем температура повышается до точки спекания, которая находится ниже точки плавления металла. При этой высокой температуре атомы на поверхностях металлических частиц становятся очень подвижными, диффундируют через границы и создают между ними прочные металлические связи.

Почему стоит выбрать прессование и спекание?

Этот процесс — не просто альтернатива литью или механической обработке; он предлагает уникальные преимущества, которые делают его идеальным выбором для определенных применений.

Превосходный контроль над конечными свойствами

Спекание обеспечивает исключительный контроль над производственным процессом. Тщательно управляя составом порошка, усилием прессования и условиями в печи, инженеры могут производить высокостабильные изделия.

Такой уровень точности улучшает критически важные свойства, такие как прочность, долговечность и электропроводность.

Уменьшение пористости для повышения прочности

Изначально «сырая» деталь пористая, заполненная крошечными зазорами между частицами порошка. Процесс спекания значительно уменьшает эту пористость, стягивая частицы вместе.

Минимизация этих внутренних пустот резко улучшает плотность, общую прочность и структурную целостность объекта.

Работа с металлами с высокой температурой плавления

Одним из наиболее значительных преимуществ спекания является его способность формировать детали из металлов с чрезвычайно высокой температурой плавления, таких как вольфрам или молибден.

Плавление и литье этих материалов технически сложны и энергозатратны. Спекание полностью обходит стадию плавления, что делает его более практичным и эффективным методом.

Понимание компромиссов и требований

Хотя этот процесс мощный, он не универсален и имеет определенные требования для успеха. Он принципиально отличается от других распространенных методов обработки металлов.

Необходимость контролируемой атмосферы

Спекание должно проводиться в контролируемой атмосфере, такой как вакуум или с использованием защитного газа (например, эндотермического газа).

Это критически важно для предотвращения окисления или загрязнения горячих поверхностей металла. Окисление создаст барьер между частицами, не позволяя им должным образом скрепляться и приводя к получению слабой, бесполезной детали.

Спекание создает, термообработка изменяет

Важно не путать спекание с другими видами термообработки, такими как отжиг, отпуск или закалка.

Эти процессы применяются к уже твердому металлическому объекту для изменения его свойств — например, чтобы сделать его более мягким (отжиг) или более твердым (закалка). Спекание, напротив, является формообразующим процессом, который создает твердый объект из порошка.

Принятие правильного решения для вашей цели

Решение об использовании прессования и спекания полностью зависит от вашего материала, сложности детали и производственных целей.

- Если ваша основная цель — изготовление деталей из металлов с высокой температурой плавления: Прессование и спекание — идеальное решение, позволяющее избежать сложностей жидкофазной обработки.

- Если ваша основная цель — массовое производство сложных деталей «чистой» формы: Этот метод обеспечивает превосходную стабильность и контроль, часто минимизируя необходимость в дорогостоящей последующей механической обработке.

- Если ваша основная цель — контроль конечной плотности и пористости компонента: Спекание обеспечивает уникальный уровень точности в отношении этих микроструктурных свойств для специализированных применений.

В конечном счете, прессование и спекание — это мощный производственный инструмент, который с точностью и надежностью преобразует металлический порошок в высокоэффективные компоненты.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| Прессование | Уплотнение металлического порошка в пресс-форме под высоким давлением | Создает хрупкую «сырую» деталь желаемой формы |

| Спекание | Нагрев «сырой» детали ниже точки плавления в контролируемой атмосфере | Сплавляет частицы порошка в прочный, плотный твердый объект |

Готовы создавать высокопрочные, сложные металлические детали с высокой точностью?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для успешного прессования и спекания. Независимо от того, работаете ли вы с металлами с высокой температурой плавления, такими как вольфрам, или требуете исключительного контроля над плотностью и пористостью, наши решения разработаны для удовлетворения строгих потребностей современных лабораторий.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить ваши производственные возможности и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Лабораторный гидравлический пресс для перчаточного бокса

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Какова разница между спеканием и прессованием? Руководство по процессам порошковой металлургии

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства