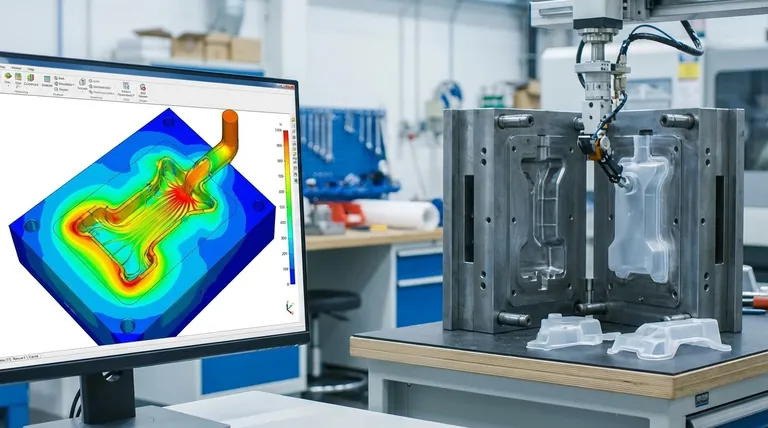

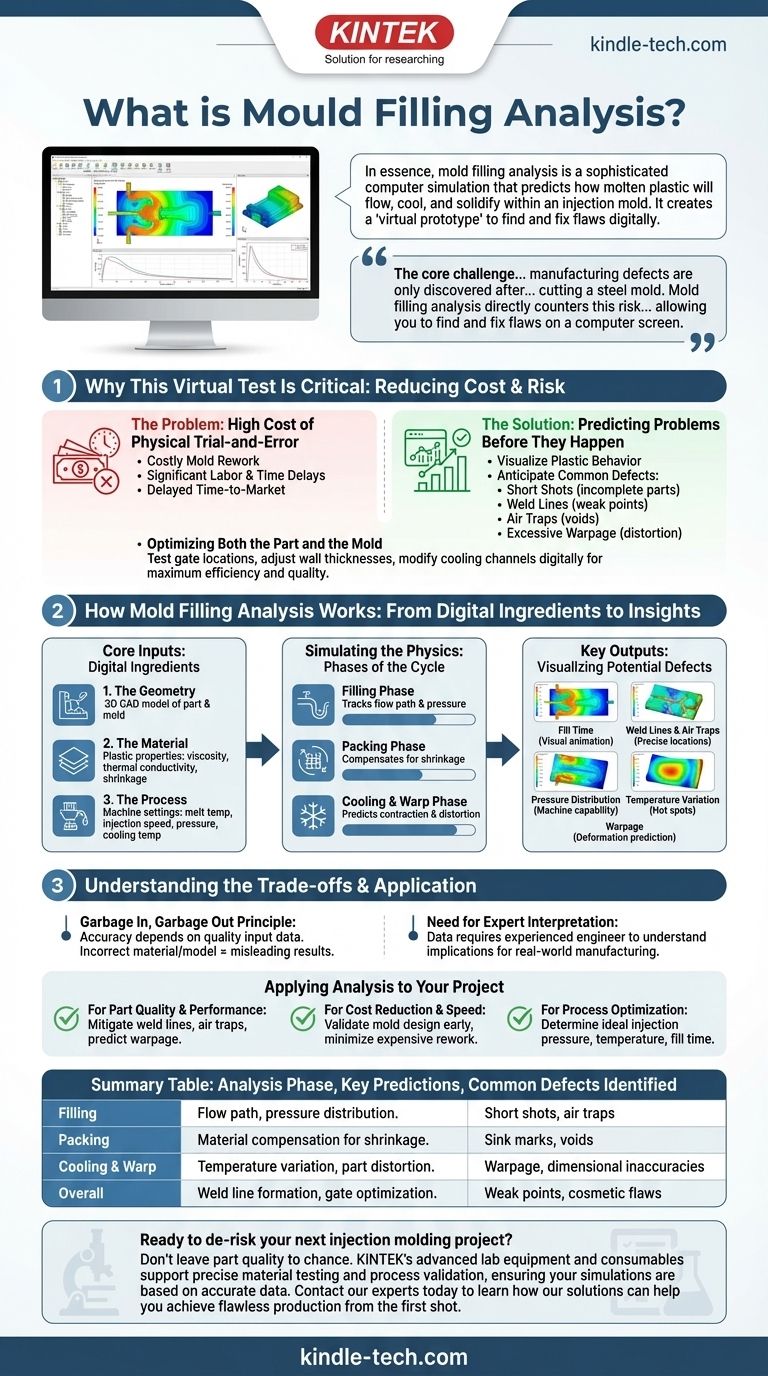

По сути, анализ заполнения пресс-формы — это сложная компьютерная симуляция, которая предсказывает, как расплавленный пластик будет течь, охлаждаться и затвердевать внутри инжекционной формы. Он использует цифровую модель детали и формы для анализа всего производственного процесса, выявляя потенциальные проблемы до создания какой-либо физической оснастки.

Основная проблема при литье под давлением заключается в том, что производственные дефекты обнаруживаются только после того, как вы вложили значительное время и деньги в изготовление стальной формы. Анализ заполнения пресс-формы напрямую противодействует этому риску, создавая «виртуальный прототип», позволяющий находить и исправлять недостатки на экране компьютера, а не на заводском цехе.

Почему это виртуальное тестирование критически важно

В течение десятилетий проектирование пресс-форм в значительной степени основывалось на опыте и физических испытаниях методом проб и ошибок. Анализ заполнения пресс-форм, тип компьютерного проектирования (CAE), принципиально изменил это, внедрив предсказательную способность в процесс.

Проблема: высокая стоимость физических испытаний методом проб и ошибок

Производственная стальная форма — это значительные капитальные затраты, часто составляющие десятки или даже сотни тысяч долларов. Обнаружение дефекта конструкции — например, детали, которая не заполняется полностью или деформируется после охлаждения — во время первоначальных испытаний приводит к дорогостоящей и трудоемкой переделке формы.

Каждый цикл модификации добавляет недели или месяцы к срокам проекта и влечет за собой значительные затраты на рабочую силу и механическую обработку, задерживая вывод вашего продукта на рынок.

Решение: прогнозирование проблем до их возникновения

Моделируя процесс, вы можете точно визуализировать, как будет вести себя пластик. Это позволяет инженерам предвидеть широкий спектр распространенных производственных дефектов.

Анализ может точно предсказать такие проблемы, как недоливы (неполные детали), линии спая (слабые места, где встречаются потоки пластика), воздушные ловушки (косметические дефекты или пустоты) и чрезмерную коробление (деформация детали).

Оптимизация как детали, так и формы

Помимо простого выявления дефектов, моделирование позволяет проводить проактивную оптимизацию. Дизайнеры могут тестировать различные расположения литников, регулировать толщину стенок или изменять расположение каналов охлаждения в цифровом виде.

Это гарантирует надежность окончательной конструкции детали и проектирование формы для максимальной эффективности и качества с самого первого выстрела.

Как работает анализ заполнения пресс-формы

Анализ — это не просто нажатие кнопки. Это сложная симуляция, которая опирается на точные входные данные для получения значимых, предсказательных результатов.

Основные входные данные: цифровые ингредиенты

Для моделирования требуются три ключевых элемента информации:

- Геометрия: 3D CAD-модель пластиковой детали и системы подачи формы (литники и впускные отверстия).

- Материал: Свойства конкретного пластика, такие как вязкость, теплопроводность и коэффициенты усадки, извлекаются из всеобъемлющей базы данных.

- Процесс: Предполагаемые настройки машины, включая температуру расплава, скорость впрыска, давление выдержки и температуру охлаждающей жидкости формы.

Моделирование физики: заполнение, выдержка и охлаждение

Программное обеспечение использует эти входные данные для решения сложных уравнений гидродинамики и теплопередачи. Оно моделирует ключевые фазы цикла литья под давлением.

Сначала идет фаза заполнения, где отслеживается путь потока пластика и давление. За этим следует фаза выдержки, где вводится дополнительный материал для компенсации усадки, и, наконец, фаза охлаждения и коробления, которая предсказывает, как деталь будет сжиматься и деформироваться по мере затвердевания.

Ключевые результаты: визуализация потенциальных дефектов

Результаты представлены в виде интуитивно понятных, цветовых графиков, наложенных на 3D-модель. Аналитик может легко увидеть:

- Время заполнения: Визуальная анимация того, как заполняется полость.

- Линии спая и воздушные ловушки: Точные места, где образуются эти дефекты.

- Распределение давления: Гарантирует, что машина способна изготовить деталь.

- Изменение температуры: Выявляет горячие точки, которые могут вызвать утяжины или коробление.

- Коробление: Прогноз того, как конечная деталь деформируется от своей предполагаемой формы.

Понимание компромиссов

Хотя анализ заполнения пресс-формы невероятно мощный, это инструмент, который требует правильного применения и интерпретации для эффективности.

Принцип «мусор на входе — мусор на выходе»

Точность моделирования полностью зависит от качества входных данных. Использование неправильного сорта материала или чрезмерно упрощенной модели приведет к вводящим в заблуждение или совершенно неверным результатам.

Необходимость экспертной интерпретации

Программное обеспечение производит данные, но для правильной интерпретации этих данных требуется опытный инженер или аналитик. Понимание того, что результат означает для реального производства, — это навык, который отличает полезный анализ от простого отчета.

Первоначальные затраты против долгосрочной экономии

Проведение моделирования добавляет первоначальные затраты и время к фазе проектирования. Однако эти инвестиции почти всегда незначительны по сравнению с огромными затратами и задержками даже одного цикла переделки формы. Это классический случай, когда нужно дважды измерить, чтобы один раз отрезать.

Применение анализа к вашему проекту

Используйте анализ заполнения пресс-формы как стратегический инструмент для снижения рисков вашего проекта и достижения конкретных целей.

- Если ваш основной акцент делается на качестве и производительности детали: Используйте анализ для выявления и смягчения линий спая, воздушных ловушек и прогнозирования окончательного коробления детали для обеспечения точности размеров.

- Если ваш основной акцент делается на снижении затрат и скорости выхода на рынок: Используйте анализ для ранней проверки конструкции вашей формы, обеспечивая успешное первое физическое испытание и минимизируя дорогостоящие переделки.

- Если ваш основной акцент делается на оптимизации процесса: Используйте анализ для определения идеального давления впрыска, температуры формы и времени заполнения до того, как будет произведена первая деталь.

В конечном итоге, анализ заполнения пресс-формы превращает литье под давлением из реактивного искусства в предсказательную науку.

Сводная таблица:

| Фаза анализа | Ключевые прогнозы | Выявленные общие дефекты |

|---|---|---|

| Заполнение | Путь потока, распределение давления | Недоливы, воздушные ловушки |

| Выдержка | Компенсация материала для усадки | Утяжины, пустоты |

| Охлаждение и коробление | Изменение температуры, деформация детали | Коробление, неточности размеров |

| Общее | Образование линий спая, оптимизация литников | Слабые места, косметические дефекты |

Готовы снизить риски вашего следующего проекта литья под давлением?

Не оставляйте качество деталей на волю случая. Передовое лабораторное оборудование и расходные материалы KINTEK поддерживают точное тестирование материалов и проверку процессов, гарантируя, что ваши симуляции основаны на точных данных.

Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут помочь вам добиться безупречного производства с первого выстрела.

Визуальное руководство

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Лабораторная пресс-форма для инфракрасного излучения

- Заказные держатели для пластин из ПТФЭ для лабораторной и полупроводниковой обработки

- Трехмерный электромагнитный просеивающий прибор

- Лабораторный автоклав высокого давления горизонтальный паровой стерилизатор для лабораторного использования

Люди также спрашивают

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита

- Какова основная функция гибких гильз пресс-форм в холодном изостатическом прессовании (HIP)? Оптимизация уплотнения сплава молибдена TZC

- Какова роль графитовых пресс-форм при спекании керамики ZrB2-SiC методом вакуумного горячего прессования? Повышение плотности

- Почему для геополимерных образцов рекомендуются формы из ПТФЭ или высококачественной стали? Обеспечение целостности данных и легкого извлечения

- Какова основная функция высокочистых графитовых форм при вакуумном горячем прессовании? Улучшите изготовление композитов

- Что такое процесс формования формы? Руководство по выдувному формованию полых пластиковых деталей

- Как предотвратить прилипание керамической глины к форме? Освойте контроль влажности для идеального извлечения

- Каковы конкретные функции нейлоновой матрицы при сборке аккумуляторных форм? Обеспечение точного тестирования твердотельных аккумуляторов