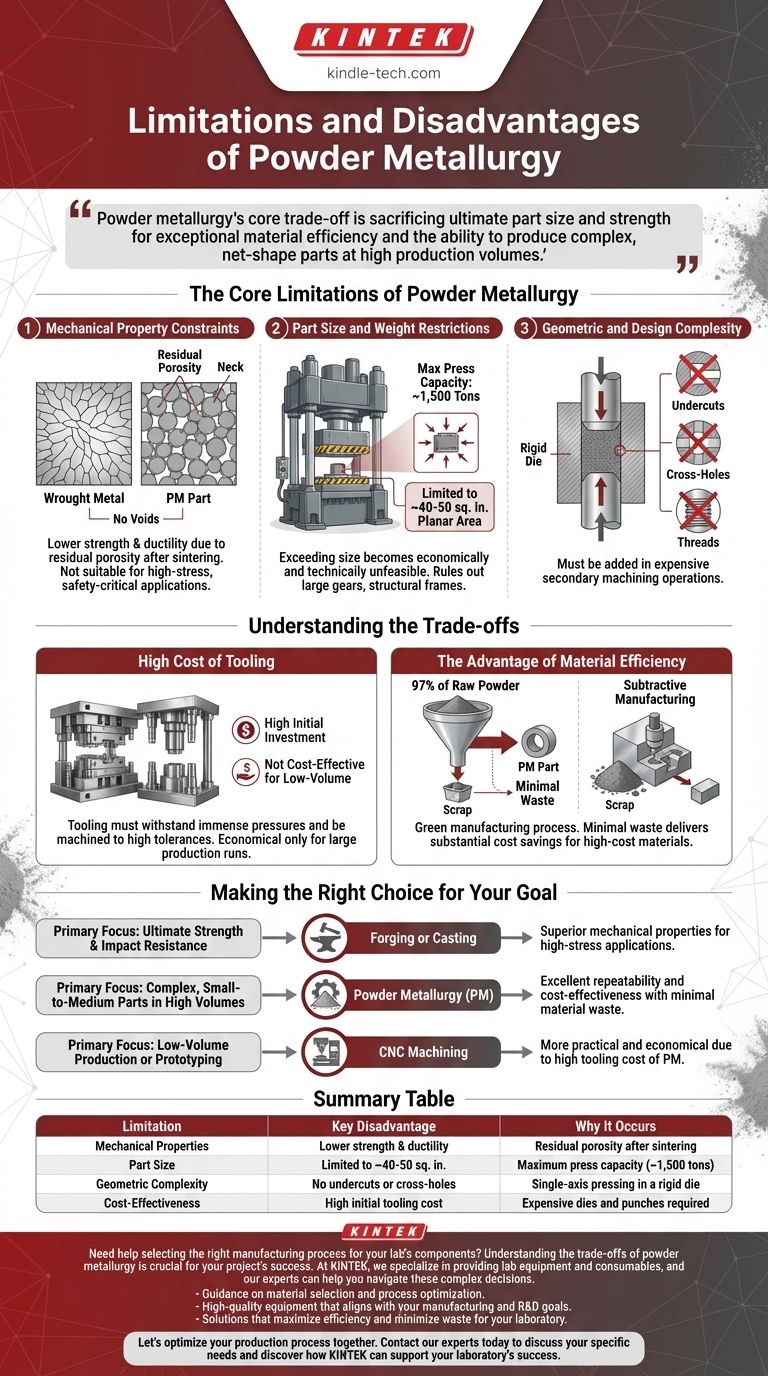

Несмотря на то, что порошковая металлургия является мощным производственным процессом, она не является универсальным решением. Ее основные недостатки заключаются в присущих ей ограничениях по размеру деталей, более низких механических свойствах, таких как прочность и пластичность, по сравнению с коваными или литыми материалами, а также в ограничениях на определенные типы геометрической сложности. Эти факторы возникают непосредственно из физики прессования и спекания металлических порошков.

Основной компромисс порошковой металлургии заключается в том, что она жертвует предельным размером детали и прочностью ради исключительной эффективности материала и способности производить сложные детали с чистовой формой в больших объемах. Понимание этого баланса является ключом к решению, подходит ли этот процесс для вашего применения.

Основные ограничения порошковой металлургии

Чтобы выбрать правильный производственный процесс, вы должны понимать не только то, каковы ограничения, но и почему они существуют. Недостатки ПМ коренятся в инструментах и физике самого процесса.

Ограничения механических свойств

Определяющей характеристикой детали, изготовленной методом ПМ, является ее внутренняя пористость. Хотя процесс спекания — нагрев спрессованного порошка ниже его температуры плавления — создает металлургические связи между частицами посредством процесса, называемого образованием шейки, он редко устраняет все пустоты.

Эта остаточная пористость означает, что детали из ПМ, как правило, не так прочны или пластичны, как компоненты, изготовленные из деформированных металлов или методом литья. Они имеют более низкую устойчивость к усталости и ударам, что делает их непригодными для многих высоконагруженных, критически важных для безопасности применений, где требуется максимальная целостность материала.

Ограничения по размеру и весу деталей

Процесс ПМ основан на использовании массивных прессов для уплотнения металлического порошка в его первоначальное «сырое» состояние. Требуемая сила прямо пропорциональна площади поперечного сечения детали.

Крупнейшие в отрасли прессы обычно имеют усилие около 1500 тонн. Эта практическая реальность ограничивает площадь поверхности компонента примерно 40-50 квадратными дюймами. Превышение этого размера становится экономически и технически нецелесообразным, что исключает использование ПМ для больших шестерен, несущих рам или блоков двигателей.

Геометрическая и конструктивная сложность

Хотя ПМ отлично подходит для создания сложных деталей с чистовой формой, она имеет определенные геометрические ограничения. Процесс включает прессование порошка в жесткой матрице вдоль одной оси.

Это означает, что такие элементы, как поднутрения, сквозные отверстия (отверстия, перпендикулярные направлению прессования) или резьба, не могут быть сформированы непосредственно в детали. Такие элементы должны быть добавлены в более дорогих операциях вторичной механической обработки, что может свести на нет экономическую эффективность процесса ПМ.

Понимание компромиссов

Выбор метода производства заключается в балансе плюсов и минусов. Недостатки порошковой металлургии сопоставляются с одним из ее наиболее убедительных преимуществ.

Высокая стоимость оснастки

Матрицы и пуансоны, используемые для уплотнения порошка, должны выдерживать огромное давление и быть обработаны с чрезвычайно высокой точностью. Такая оснастка дорога в проектировании и изготовлении.

Из-за этих высоких первоначальных инвестиций ПМ, как правило, нерентабельна для мелкосерийного производства или прототипирования. Процесс становится экономичным только тогда, когда стоимость оснастки может быть амортизирована на большом производственном цикле из многих тысяч или миллионов деталей.

Преимущество эффективности материала

Порошковая металлургия не зря считается экологически чистым производственным процессом. Приблизительно 97% исходного порошка, поступающего в процесс, становится частью готового компонента.

Это резко контрастирует с субтрактивным производством, таким как механическая обработка, где значительная часть дорогостоящего сырья отрезается и становится отходами. Для дорогостоящих материалов минимальные отходы ПМ могут обеспечить существенную экономию средств и экологические преимущества, которые перевешивают ее механические ограничения.

Правильный выбор для вашей цели

Выбор порошковой металлургии полностью зависит от приоритетов вашего проекта. Вы должны сопоставить потребность в производительности и объеме с ограничениями процесса.

- Если ваша основная цель — максимальная прочность и ударопрочность: Ковка или литье обеспечат превосходные механические свойства, необходимые для высоконагруженных применений.

- Если ваша основная цель — производство сложных деталей малого и среднего размера в больших объемах: ПМ — отличный выбор, предлагающий превосходную повторяемость и экономичность при минимальных потерях материала.

- Если ваша основная цель — мелкосерийное производство или прототипирование: Высокая стоимость оснастки для ПМ делает другие методы, такие как обработка на станках с ЧПУ, более практичным и экономичным решением.

В конечном итоге, выбор порошковой металлургии — это стратегическое решение, которое зависит от баланса ваших требований к производительности, объема производства и целевых затрат.

Сводная таблица:

| Ограничение | Основной недостаток | Почему это происходит |

|---|---|---|

| Механические свойства | Более низкая прочность и пластичность | Остаточная пористость после спекания |

| Размер детали | Ограничено ~40-50 кв. дюймов | Максимальная производительность пресса (~1500 тонн) |

| Геометрическая сложность | Нет поднутрений или сквозных отверстий | Одноосное прессование в жесткой матрице |

| Экономическая эффективность | Высокая первоначальная стоимость оснастки | Требуются дорогие матрицы и пуансоны |

Нужна помощь в выборе правильного производственного процесса для компонентов вашей лаборатории?

Понимание компромиссов порошковой металлургии имеет решающее значение для успеха вашего проекта. В KINTEK мы специализируемся на поставке лабораторного оборудования и расходных материалов, и наши эксперты могут помочь вам разобраться в этих сложных решениях.

Мы предлагаем:

- Консультации по выбору материалов и оптимизации процессов.

- Высококачественное оборудование, соответствующее вашим производственным и научно-исследовательским целям.

- Решения, которые максимизируют эффективность и минимизируют отходы для вашей лаборатории.

Давайте вместе оптимизируем ваш производственный процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какие преимущества дает холодное изостатическое прессование (HIP) для никель-алюминиевых композитов? Повышение плотности и прочности

- Каковы преимущества использования холодного изостатического пресса для перовскитных солнечных элементов? Раскройте потенциал высокого давления

- Что такое ИСП в порошковой металлургии? Обеспечение однородной плотности для сложных деталей

- Какие преимущества предлагает холодный изостатический пресс (HIP) для твердотельных батарей? Превосходная плотность и однородность

- Какая температура у холодного изостатического прессования? Руководство по уплотнению порошка при комнатной температуре