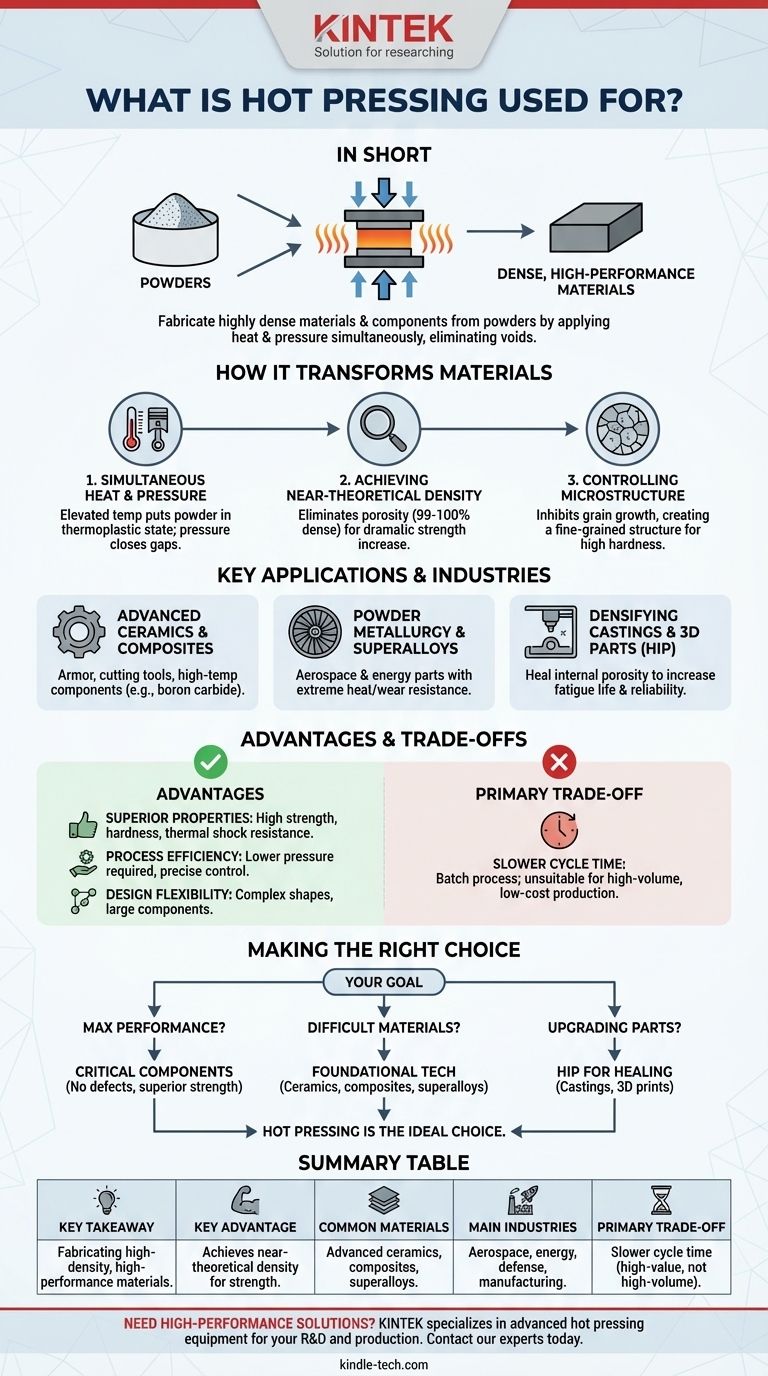

Коротко говоря, горячее прессование используется для изготовления высокоплотных, высокоэффективных материалов и компонентов из порошков. Одновременное применение тепла и давления позволяет консолидировать порошки в твердую массу, устраняя внутренние пустоты и создавая детали с превосходными механическими свойствами, которые часто невозможно достичь другими методами производства.

Основная цель горячего прессования заключается не только в придании формы материалу, но и в фундаментальном изменении его внутренней микроструктуры. Это выбранный метод, когда главной целью является достижение максимальной плотности и прочности в материалах, которые иначе трудно консолидировать.

Как горячее прессование фундаментально преобразует материалы

Горячее прессование — это больше, чем просто процесс формования; это метод материаловедения, который активно улучшает конечный продукт. Магия заключается в одновременном применении тепловой и механической энергии.

Одновременное тепло и давление

В отличие от холодного прессования, когда давление применяется сначала, а затем деталь нагревается (спекается), горячее прессование делает и то, и другое одновременно. Повышенная температура переводит порошковый материал в термопластичное состояние, делая его более податливым и способствуя массопереносу между частицами.

Это позволяет приложенному давлению быть гораздо более эффективным в закрытии зазоров и пор между порошковыми зернами.

Достижение почти теоретической плотности

Основным результатом этого процесса является устранение пористости. Заставляя частицы порошка деформироваться и связываться под воздействием тепла, горячее прессование может производить компоненты, которые составляют 99-100% от их теоретической максимальной плотности.

Эта беспористая структура непосредственно отвечает за значительное увеличение прочности, долговечности и устойчивости детали к разрушению.

Контроль микроструктуры

Сочетание тепла и давления также позволяет точно контролировать конечную зернистую структуру материала. Поскольку процесс может быть выполнен при более низких температурах и за более короткое время, чем обычное спекание, он эффективно подавляет нежелательный рост зерен.

Результатом является мелкозернистая микроструктура, которая является ключевым фактором высокой прочности и твердости материала.

Ключевые применения и отрасли

Поскольку горячее прессование производит превосходные материалы, оно используется для компонентов, где производительность и надежность не подлежат обсуждению.

Передовая керамика и композиты

Многие передовые керамические материалы (например, карбид бора или нитрид кремния) и композиционные материалы не могут быть расплавлены и отлиты, как металлы. Горячее прессование является основным методом консолидации этих порошков в плотные, твердые формы для использования в броне, режущих инструментах и высокотемпературных промышленных компонентах.

Порошковая металлургия и суперсплавы

Аэрокосмическая и энергетическая отрасли полагаются на суперсплавы для создания деталей для экстремальных условий, таких как лопатки турбин. Горячее прессование и его вариант, горячее изостатическое прессование (ГИП), используются для консолидации порошков суперсплавов в полностью плотные компоненты, которые обладают исключительной стойкостью к теплу, износу и усталости.

Уплотнение отливок и деталей, напечатанных на 3D-принтере

Критически важным применением, часто использующим ГИП, является устранение дефектов в компонентах, изготовленных другими методами. Металлические отливки и даже некоторые металлические детали, напечатанные на 3D-принтере, могут содержать микроскопические внутренние поры. Подвергая эти детали циклу горячего прессования, эти пустоты схлопываются, значительно увеличивая их усталостную долговечность и надежность.

Понимание преимуществ и компромиссов

Выбор горячего прессования включает в себя взвешивание его значительных преимуществ по сравнению с ограничениями процесса. Это специализированный инструмент для решения конкретных задач.

Преимущество: Превосходные свойства материала

Способность создавать полностью плотные, мелкозернистые детали — это главная причина использования горячего прессования. Это напрямую приводит к более высокой прочности, твердости и устойчивости к износу и термическому шоку.

Преимущество: Эффективность и контроль процесса

Нагревая материал во время сжатия, требуемое давление может быть в десять раз меньше, чем при холодном прессовании. Это может означать меньшее и менее дорогое оборудование. Современные ИТ-системы управления также позволяют точно управлять процессом уплотнения, обеспечивая стабильное качество.

Преимущество: Гибкость дизайна

Процесс хорошо подходит для производства деталей сложной формы и точных размеров. Его также можно использовать для изготовления очень больших компонентов, которые было бы трудно произвести другими способами.

Основной компромисс: Время цикла и объем

Горячее прессование — это периодический процесс. Нагрев, прессование и охлаждение одного компонента или небольшой партии компонентов занимает значительное количество времени. Это делает его непригодным для крупносерийного, недорогого производства, типичного для потребительских товаров. Его ценность заключается в высокопроизводительных приложениях, а не в массовом производстве.

Правильный выбор для вашей цели

В конечном итоге, решение об использовании горячего прессования полностью зависит от ваших требований к материалу и производительности.

- Если ваша основная цель — максимальная производительность и надежность: Горячее прессование — идеальный выбор для создания критически важных компонентов, которые не имеют внутренних дефектов и обладают превосходной прочностью.

- Если ваша основная цель — обработка трудноформуемых материалов: Для передовой керамики, композитов или суперсплавов, которые не могут быть расплавлены и отлиты, горячее прессование является фундаментальной производственной технологией.

- Если ваша основная цель — модернизация существующих компонентов: Используйте горячее изостатическое прессование (ГИП) для устранения внутренней пористости в отливках или металлических деталях, напечатанных на 3D-принтере, значительно увеличивая срок их службы.

Выбор правильного производственного процесса заключается в сопоставлении технологии с инженерной задачей, которую вам необходимо решить.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основное применение | Изготовление высокоплотных, высокоэффективных материалов из порошков. |

| Ключевое преимущество | Достигает почти теоретической плотности для превосходной прочности и долговечности. |

| Распространенные материалы | Передовая керамика, композиты, суперсплавы. |

| Основные отрасли | Аэрокосмическая, энергетическая, оборонная, обрабатывающая промышленность. |

| Основной компромисс | Более медленное время цикла, что делает его идеальным для производства дорогостоящих, а не массовых изделий. |

Нужно изготовить высокопроизводительные компоненты с превосходной прочностью и плотностью?

В KINTEK мы специализируемся на предоставлении передовых решений для горячего прессования и лабораторного оборудования для разработки и производства высокопроизводительной керамики, композитов и суперсплавов. Наш опыт может помочь вам достичь свойств материалов, критически важных для ваших самых требовательных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может улучшить ваши возможности в области исследований и разработок и производства.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Электрический гидравлический вакуумный термопресс для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30