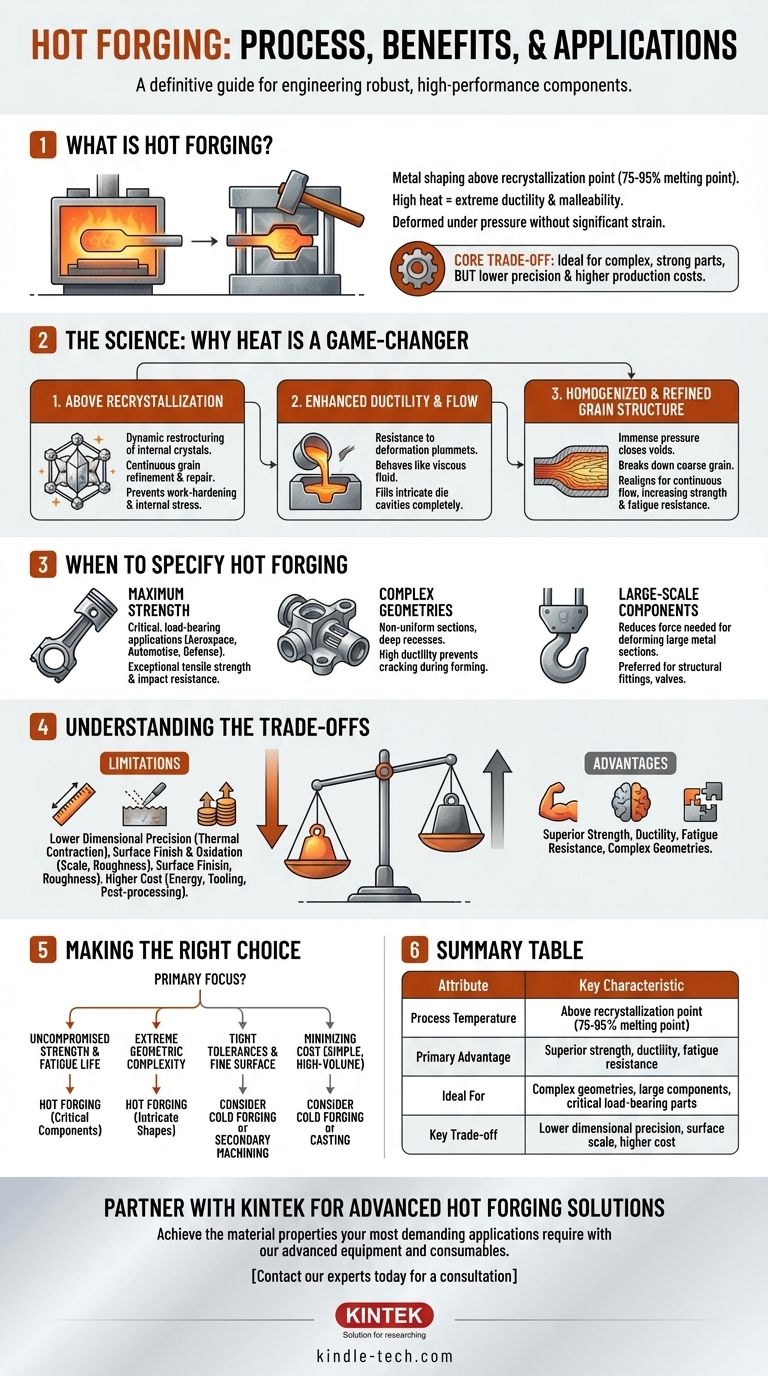

По сути, горячая ковка — это процесс формования металла, при котором заготовка нагревается до температуры выше точки рекристаллизации, обычно составляющей от 75% до 95% от ее температуры плавления. Этот экстремальный нагрев делает металл значительно более пластичным и податливым, позволяя деформировать и формовать его в штампе под высоким давлением без значительной деформации.

Основное решение об использовании горячей ковки зависит от критического компромисса: это идеальный процесс для создания геометрически сложных деталей с превосходной прочностью, но эта производительность достигается за счет более низкой точности размеров и более высоких производственных затрат по сравнению с другими методами.

Наука горячей ковки: почему тепло меняет правила игры

Чтобы понять, когда использовать горячую ковку, вы должны сначала понять ее фундаментальное металлургическое воздействие. Процесс определяется нагревом металла выше критического порога, что принципиально меняет его поведение.

Выше точки рекристаллизации

Нагрев металла выше температуры рекристаллизации позволяет динамически реструктурировать его внутренние кристаллы. Это означает, что по мере деформации материала его зернистая структура непрерывно измельчается и восстанавливается, предотвращая наклеп и внутренние напряжения, возникающие при холодной формовке.

Повышенная пластичность и текучесть

При таких высоких температурах сопротивление металла деформации резко падает. Он ведет себя скорее как вязкая жидкость, позволяя ему течь и полностью заполнять сложные полости ковочного штампа. Именно это позволяет создавать очень сложные формы за один процесс.

Гомогенизированная и измельченная зернистая структура

Огромное давление процесса ковки закрывает любые внутренние пустоты или пористость, присутствующие в необработанной металлической заготовке. Сочетание тепла и давления разрушает крупнозернистую литую структуру и перестраивает ее в соответствии с контуром детали, что приводит к непрерывному потоку зерен, который значительно увеличивает прочность, пластичность и усталостную прочность.

Когда следует применять горячую ковку

Горячая ковка не является универсальным решением. Это специализированный процесс, выбираемый тогда, когда требования к производительности конечной детали оправдывают ее специфические характеристики.

Для деталей, требующих максимальной прочности

Это основной фактор для горячей ковки. Утонченная, непрерывная зернистая структура обеспечивает компоненты с исключительной прочностью на растяжение и ударной вязкостью. Это делает ее незаменимой для критически важных, несущих нагрузку применений в аэрокосмической, автомобильной и оборонной промышленности, таких как коленчатые валы двигателей, шатуны и компоненты шасси.

Для создания сложных геометрических форм

Когда конструкция детали включает неравномерные поперечные сечения, глубокие выемки или сложные элементы, горячая ковка часто является единственным жизнеспособным методом производства. Высокая пластичность нагретого металла гарантирует, что он может полностью заполнить штамп без растрескивания или разрушения.

Для крупногабаритных компонентов

Деформация очень больших металлических секций требует огромной силы. Нагрев заготовки значительно снижает требуемую силу, что делает горячую ковку предпочтительным методом для производства крупных компонентов, таких как промышленные крюки, большие клапаны или конструктивные фитинги.

Понимание компромиссов

Выбор горячей ковки означает принятие четкого набора компромиссов. Объективная оценка требует признания ее ограничений.

Более низкая точность размеров

Значительное изменение температуры в процессе — от температуры ковки до комнатной температуры — вызывает термическое сжатие. Это затрудняет достижение жестких допусков непосредственно из ковки. Детали, изготовленные горячей ковкой, часто требуют вторичной механической обработки для соответствия окончательным размерным спецификациям.

Качество поверхности и окисление

Воздействие на металл экстремального тепла в присутствии кислорода неизбежно приводит к образованию слоя окалины (оксида) на поверхности. Это приводит к более грубой поверхности по сравнению с холодной формовкой и может потребовать последующей обработки, такой как пескоструйная очистка, для удаления.

Фактор более высокой стоимости

Горячая ковка, как правило, дороже. Затраты обусловлены огромным потреблением энергии, необходимой для нагрева, сокращенным сроком службы оснастки (штампы изнашиваются быстрее при высоких температурах) и потенциальной необходимостью дополнительных этапов, таких как закалка и механическая обработка.

Правильный выбор для вашего применения

В конечном итоге, решение об использовании горячей ковки должно соответствовать конечной цели вашего компонента.

- Если ваша основная цель — бескомпромиссная прочность и усталостная долговечность: Горячая ковка — это окончательный выбор для критически важных компонентов, где отказ недопустим.

- Если ваша основная цель — экстремальная геометрическая сложность: Горячая ковка обеспечивает такой поток материала, который необходим для производства сложных форм, недостижимых другими процессами.

- Если ваша основная цель — жесткие допуски и тонкая обработка поверхности: Вам следует рассмотреть холодную ковку или обширную вторичную механическую обработку после горячей ковки.

- Если ваша основная цель — минимизация затрат для простой, крупносерийной детали: Горячая ковка, вероятно, избыточна, и такой процесс, как холодная ковка или литье, был бы более экономичным.

Понимая этот баланс между максимальной производительностью и производственными реалиями, вы можете уверенно выбрать правильный производственный процесс для ваших инженерных целей.

Сводная таблица:

| Характеристика горячей ковки | Ключевая особенность |

|---|---|

| Температура процесса | Выше точки рекристаллизации металла (75-95% от точки плавления) |

| Основное преимущество | Превосходная прочность, пластичность и усталостная долговечность |

| Идеально подходит для | Сложные геометрические формы, крупные компоненты, критически важные несущие детали |

| Ключевой компромисс | Более низкая точность размеров, окалина на поверхности, более высокая стоимость |

Нужен прочный, высокопроизводительный компонент?

Горячая ковка — это окончательный выбор для деталей, где отказ недопустим. Этот процесс обеспечивает исключительную прочность и усталостную долговечность за счет создания непрерывной, измельченной зернистой структуры, что делает его идеальным для критически важных применений в аэрокосмической, автомобильной и тяжелой промышленности.

В KINTEK мы специализируемся на предоставлении передового оборудования и расходных материалов, необходимых для точных и надежных процессов горячей ковки. Наши решения помогают вам достичь материальных свойств, требуемых для ваших самых требовательных применений.

Давайте обсудим, как мы можем поддержать успех вашего проекта. Свяжитесь с нашими экспертами сегодня для консультации.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов