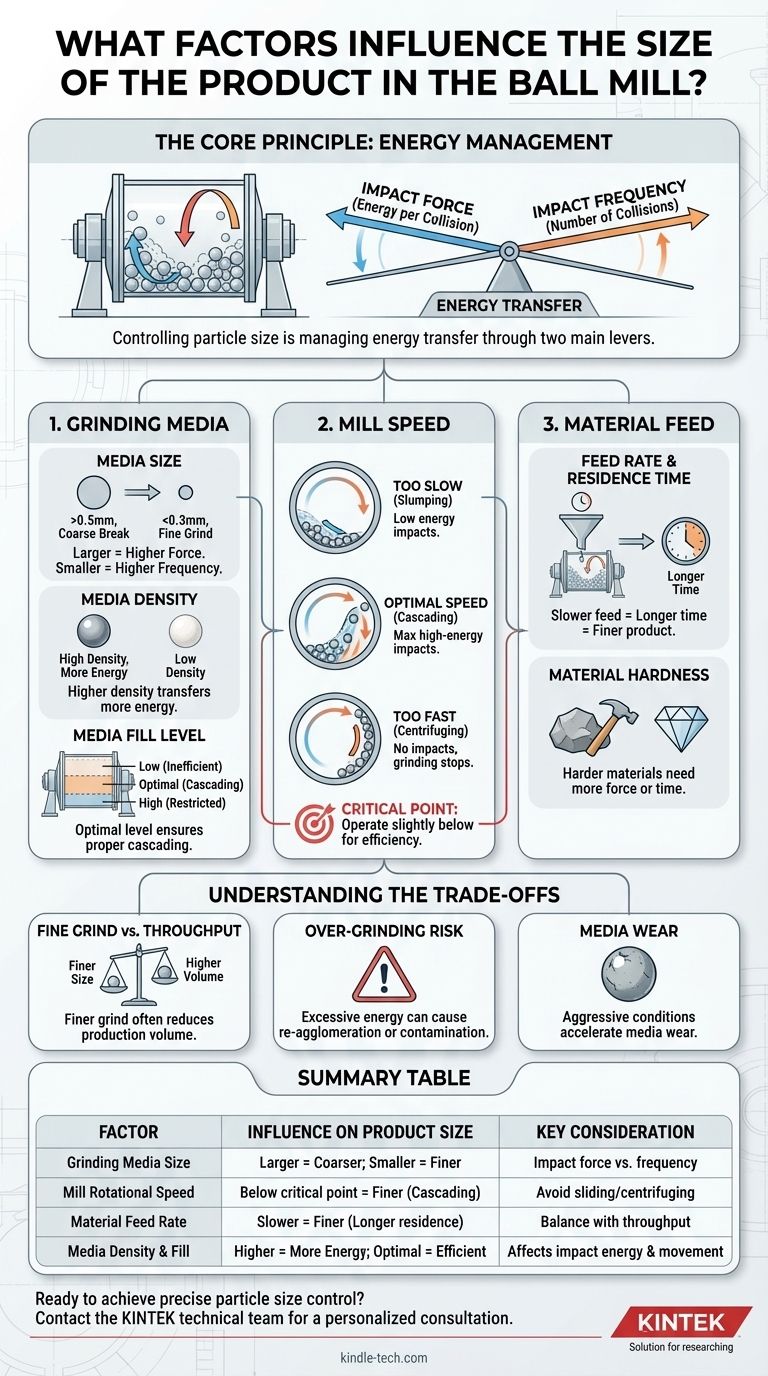

Конечный размер продукта в шаровой мельнице определяется точным взаимодействием нескольких ключевых рабочих параметров. К ним относятся характеристики мелющих тел (их размер, плотность и объем), скорость вращения мельницы, свойства измельчаемого материала и скорость подачи материала в систему. Каждый фактор влияет на динамику энергии внутри мельницы, которая является конечным двигателем уменьшения размера.

Контроль конечного размера частиц по существу сводится к управлению передачей энергии. Размер и плотность мелющих тел определяют силу удара (энергию на столкновение), в то время как скорость мельницы и загрузка мелющих тел определяют частоту этих столкновений.

Основной принцип: управление энергией

Шаровое измельчение — это механический процесс, целью которого является передача кинетической энергии от мелющих тел (шаров) к обрабатываемому материалу. Чем эффективнее передается эта энергия, тем мельче получается продукт.

Думайте об этом как о двух различных энергетических рычагах, которые вы можете использовать: сила удара и частота ударов. Каждая корректировка параметров мельницы — это попытка сбалансировать эти две силы для достижения желаемого результата.

Ключевые факторы, контролирующие размер продукта

Понимание того, как каждая переменная влияет на энергию внутри мельницы, является ключом к освоению процесса. Эти факторы не действуют изолированно; они сильно взаимозависимы.

Мелющие тела: двигатель уменьшения размера

Мелющие тела являются наиболее важным компонентом для контроля конечного размера частиц.

-

Размер мелющих тел: Более крупные мелющие тела (например, шары >0,5 мм) обеспечивают более высокую силу удара при каждом столкновении. Это идеально подходит для разрушения крупных, грубых исходных материалов. Меньшие мелющие тела (<0,3 мм) обеспечивают гораздо более высокую частоту столкновений, что более эффективно для измельчения уже мелких частиц в субмикронные или наноразмерные порошки.

-

Плотность мелющих тел: Материал мелющих тел имеет значение. Мелющие тела высокой плотности, такие как сталь, будут передавать значительно больше энергии при ударе, чем мелющие тела меньшей плотности, такие как керамика, даже если они имеют одинаковый размер. Более твердые исходные материалы часто требуют более плотных мелющих тел.

-

Уровень заполнения мелющими телами (загрузка): Процент объема мельницы, заполненный мелющими телами, имеет решающее значение. Низкий уровень заполнения приводит к слишком малому количеству ударов, что ведет к неэффективному измельчению. Чрезмерно высокий уровень заполнения ограничивает движение мелющих тел, препятствуя их правильному каскадированию и снижая энергию каждого удара.

Скорость мельницы: поиск критической точки

Скорость вращения мельницы определяет поведение мелющих тел.

-

Слишком медленно: Мелющие тела будут просто скользить или «осыпаться», что приведет к низкоэнергетическим ударам и очень небольшому уменьшению размера.

-

Слишком быстро (центрифугирование): Мелющие тела будут прижаты к стенке мельницы центробежной силой. Без перекатывания или каскадирования ударов не будет, и измельчение полностью прекратится.

-

Оптимальная скорость: Существует «критическая скорость», при которой мелющие тела поднимаются к верхней части мельницы, а затем каскадно падают, создавая максимальное количество высокоэнергетических ударов. Работа немного ниже этой критической скорости обычно является наиболее эффективной зоной для измельчения.

Подача материала: время пребывания и твердость

Свойства измельчаемого материала и способ его подачи в мельницу напрямую влияют на результат.

-

Скорость подачи: Более низкая скорость подачи увеличивает «время пребывания» — среднее количество времени, которое частица проводит внутри мельницы. Более длительное время пребывания подвергает частицы большему количеству ударов, что приводит к более мелкому конечному продукту.

-

Твердость материала: Более твердые материалы требуют больше энергии для разрушения. Для их эффективного измельчения может потребоваться увеличить силу удара, используя более крупные или плотные мелющие тела, или увеличить время пребывания, замедлив скорость подачи.

Понимание компромиссов

Оптимизация для одного результата часто означает компромисс с другим. Признание этих компромиссов имеет важное значение для практического управления процессом.

Дилемма тонкого помола против производительности

Достижение очень мелкого размера частиц почти всегда сопряжено с потерей объема производства. Использование меньших мелющих тел и замедление скорости подачи для увеличения времени пребывания приведет к получению более тонкого порошка, но резко снизит количество материала, обрабатываемого в час (производительность).

Риск чрезмерного измельчения

Слишком длительное или чрезмерно энергичное измельчение может быть контрпродуктивным. Некоторые материалы могут начать повторно агломерироваться после достижения определенной тонкости. Это также может привести к избыточному нагреву или вызвать нежелательные химические изменения в чувствительных материалах.

Износ мелющих тел и загрязнение

Агрессивные условия измельчения — такие как высокие скорости, плотные мелющие тела и твердые материалы — ускоряют износ мелющих тел. Этот изношенный материал может загрязнить ваш конечный продукт, что является критической проблемой в таких областях, как фармацевтика или высокочистая керамика.

Правильный выбор для вашей цели

Ваша стратегия измельчения должна определяться вашей конечной целью. Не существует единой «лучшей» настройки; существует только лучшая настройка для вашей конкретной цели.

- Если ваша основная задача — разрушение крупного, твердого материала: Используйте более крупные, плотные мелющие тела (например, стальные), чтобы максимизировать силу удара и разрушить исходные частицы.

- Если ваша основная задача — производство очень мелких или наноразмерных порошков: Используйте меньшие мелющие тела для увеличения частоты ударов и работайте с более низкой скоростью подачи, чтобы максимизировать время пребывания частиц.

- Если ваша основная задача — максимизация производительности для массового продукта: Вам, вероятно, придется согласиться на более грубый конечный помол, оптимизируя скорость мельницы и скорость подачи для эффективности, а не для абсолютной тонкости.

Систематически регулируя эти переменные, вы можете перейти от простого управления шаровой мельницей к точному проектированию желаемого размера частиц.

Сводная таблица:

| Фактор | Влияние на размер продукта | Ключевое соображение |

|---|---|---|

| Размер мелющих тел | Более крупные мелющие тела = более грубый помол; Меньшие мелющие тела = более тонкий помол | Определяет силу удара против частоты |

| Скорость вращения мельницы | Скорость ниже критической точки максимизирует каскадные удары | Избегает неэффективного скольжения или центрифугирования |

| Скорость подачи материала | Более медленная подача = более длительное время пребывания = более мелкие частицы | Балансирует тонкость продукта с производительностью |

| Плотность и уровень заполнения мелющих тел | Более высокая плотность = больше энергии; Оптимальное заполнение = эффективное измельчение | Влияет на энергию удара и движение мелющих тел |

Готовы достичь точного контроля размера частиц в вашей лаборатории? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении подходящего лабораторного оборудования, включая шаровые мельницы и мелющие тела, адаптированные к вашим конкретным потребностям в материалах и производительности. Независимо от того, разрабатываете ли вы фармацевтические препараты, передовую керамику или другие тонкие порошки, мы можем помочь вам оптимизировать ваш процесс для максимальной эффективности и качества продукции.

Свяжитесь с нашей технической командой сегодня для индивидуальной консультации, и позвольте нам помочь вам спроектировать ваш идеальный помол.

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Лабораторные сита и вибрационная просеивающая машина

- Мощная дробильная машина для пластика

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

Люди также спрашивают

- Почему высокоэнергетическая планетарная шаровая мельница предпочтительнее традиционного литья для нанокристаллических ВЭА?

- Как планетарная шаровая мельница улучшает электрокаталитическую активность La0.6Sr0.4CoO3-δ? Повысьте производительность вашего катализатора

- Какова конкретная роль высокоэнергетической планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов, легированных серебром?

- Почему высокоинтенсивные планетарные шаровые мельницы предпочтительны для снижения кристалличности лигноцеллюлозы?

- Какова функция высокоэнергетической планетарной шаровой мельницы в синтезе керамических отходов йод-ванадата-свинца?