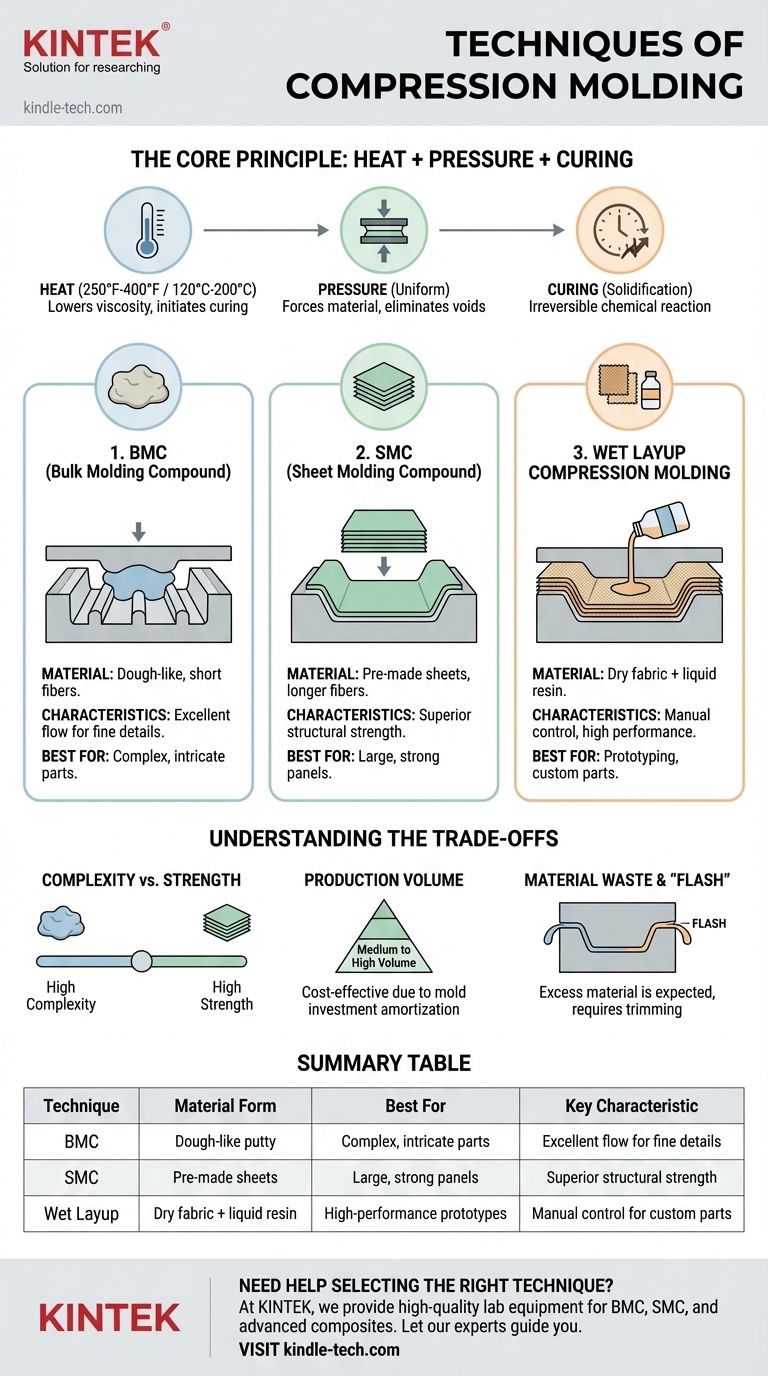

Основные методы компрессионного формования определяются не различным оборудованием, а физической формой композитного материала, помещаемого в форму. Основной процесс включает помещение этого материала в нагретую форму, которая затем закрывается и подвергается сильному давлению, заставляя материал заполнить полость и отвердиться в твердую деталь.

Ключевое различие между методами компрессионного формования заключается в исходном материале: использование тестообразного Объемного формовочного компаунда (BMC) для сложных форм, готового Листового формовочного компаунда (SMC) для больших, прочных панелей или ручного Мокрого формования (Wet Layup) для индивидуальных высокопроизводительных деталей.

Основной принцип: сочетание тепла и давления

Прежде чем рассматривать конкретные методы, важно понять фундаментальный процесс, который их всех объединяет. Этот процесс предназначен для термореактивных материалов, которые претерпевают необратимую химическую реакцию для затвердевания.

Роль тепла

Форма нагревается до точной температуры, обычно от 250°F до 400°F (от 120°C до 200°C). Это тепло выполняет две функции: оно снижает вязкость полимерной смолы, позволяя ей течь, и инициирует химическую реакцию сшивания (отверждение), которая затвердевает деталь.

Функция давления

После того как материал помещен в открытую полость формы, пресс закрывает форму, оказывая значительное и равномерное давление. Это давление заставляет ставшую вязкой массу заполнить все детали полости формы, вытесняя захваченный воздух или газ и обеспечивая плотный конечный продукт без пустот.

Стадия отверждения

Деталь удерживается под постоянным воздействием тепла и давления в течение заданного цикла. На этом этапе термореактивная смола полностью отверждается, превращаясь из пластичного материала в твердый, прочный и стабильный по размерам компонент.

Основные методы, определяемые формой материала

Выбор материала, или «заряда», действительно определяет метод и его пригодность для данного применения.

Метод 1: Объемный формовочный компаунд (BMC)

BMC — это тестообразный, пастообразный композитный материал. Он состоит из термореактивной смолы (например, полиэфирной или винилэфирной), смешанной с наполнителями, добавками и короткими рублеными волокнами (обычно стекловолокном).

Эта смесь помещается в форму в виде одного комка или «заряда». Его высокая текучесть под давлением делает его идеальным для изготовления деталей со сложными элементами, ребрами жесткости и выступами.

Метод 2: Листовой формовочный компаунд (SMC)

SMC — это готовый к формованию композитный материал в виде листа. Он изготавливается путем прокладывания рубленых или непрерывных волокон между слоями пасты смолы, которая затем уплотняется и выдерживается в течение нескольких дней.

Оператор вырезает шаблон из листа и укладывает куски в форму. Поскольку SMC часто содержит более длинные волокна, чем BMC, он обеспечивает превосходную структурную прочность, что делает его идеальным для более крупных плоских компонентов, таких как кузовные панели автомобилей и электрические корпуса.

Метод 3: Компрессионное формование мокрым способом (Wet Layup)

Это более ручной метод, часто используемый для прототипирования или мелкосерийного производства высокопроизводительных деталей. Он включает размещение сухих армирующих тканей (например, углеродного волокна или стекловолокна) в форме.

Затем на ткань наливается точное количество жидкой термореактивной смолы. Когда форма закрывается, давление заставляет смолу полностью пропитать ткань — процесс, известный как формование с переносом смолы (RTM) в его более продвинутых формах.

Понимание компромиссов

Каждый метод представляет собой уникальный баланс стоимости, производительности и свободы дизайна. Принятие обоснованного решения требует понимания этих компромиссов.

Сложность против прочности

Существует прямая зависимость между геометрической сложностью детали и ее конечной прочностью.

BMC превосходен в производстве сложных трехмерных деталей с тонкими элементами, но обеспечивает более низкую структурную прочность из-за коротких, случайно ориентированных волокон.

SMC обеспечивает значительно более высокую прочность и жесткость, что делает его идеальным для конструкционных применений, но он менее подходит для заполнения очень мелких или сложных элементов.

Оснастка и объем производства

Компрессионное формование требует использования закаленных стальных форм, способных выдерживать высокие температуры и давления. Эта оснастка представляет собой значительные первоначальные инвестиции.

Следовательно, этот процесс наиболее рентабелен для средних и больших объемов производства, где стоимость формы может быть амортизирована на тысячи деталей. Как правило, он не подходит для единичного или очень малого объема производства.

Отходы материала и «облой»

Процесс требует использования немного большего количества материала, чем необходимо для конечной детали. Это гарантирует полное заполнение полости.

Избыточный материал выдавливается по линии разъема формы, образуя тонкий фланец, известный как «облой» (flash). Этот облой является ожидаемым побочным продуктом и должен быть удален на вторичной операции обрезки или отделки.

Выбор правильного метода для вашего применения

Ваш окончательный выбор полностью зависит от конкретных целей вашего проекта.

- Если ваш основной фокус — замысловатые, сложные формы: BMC является превосходным выбором благодаря своим превосходным свойствам текучести, которые позволяют ему легко заполнять ребра, выступы и узкие углы.

- Если ваш основной фокус — высокая структурная прочность и большие площади поверхности: Метод SMC идеален, поскольку его армирование более длинными интегрированными волокнами обеспечивает превосходную жесткость и ударопрочность для таких компонентов, как кузовные панели.

- Если ваш основной фокус — максимальная производительность или малосерийные прототипы: Подход мокрого формования дает вам точный контроль над типом и ориентацией волокон, что делает его подходящим для аэрокосмических или высокопроизводительных автомобильных деталей, где стоимость уступает производительности.

В конечном счете, понимание формы и свойств вашего исходного материала является ключом к освоению процесса компрессионного формования.

Сводная таблица:

| Метод | Форма материала | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|---|

| BMC (Объемный формовочный компаунд) | Тестообразная паста | Сложные, замысловатые детали | Отличная текучесть для мелких деталей |

| SMC (Листовой формовочный компаунд) | Готовые листы | Большие, прочные панели | Превосходная структурная прочность |

| Мокрое формование (Wet Layup) | Сухая ткань + жидкая смола | Высокопроизводительные прототипы | Ручное управление для индивидуальных деталей |

Нужна помощь в выборе правильного метода компрессионного формования для вашей лаборатории или производственных нужд? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным требованиям — работаете ли вы с BMC, SMC или передовыми композитами. Позвольте нашим экспертам помочь вам найти идеальное решение с точки зрения прочности, сложности и эффективности. Свяжитесь с нами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Количественный пресс-станок для плоских плит с инфракрасным нагревом

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический лабораторный пресс-вулканизатор

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Какую роль играют графитовые формы высокой чистоты при вакуумном горячем прессовании (VHP) SiC/Al? Повысьте качество ваших композитных материалов

- Какую роль играет высокопрочная матрица из нержавеющей стали при формовании сульфидных батарей? Ключ к высокоплотным электролитам

- Какую функцию выполняет графитовая форма при горячем прессовании и спекании фторидных керамик? Улучшение спекания

- Каковы основные функции графитовых форм при спекании CoCrCuFeNi? Мастерство уплотнения высокоэнтропийных сплавов

- Какую роль играет гильза из нитрида бора (BN) в сборках пресс-форм для холодного спекания? Важная электрическая изоляция

- Какую роль играют специализированные прессующие штампы в холодной спекании многослойных батарей? Обеспечение безупречной интеграции устройства

- Каковы преимущества трехплитной пресс-формы? Раскройте превосходство литниковых систем и качества деталей

- Из чего состоит двухплитный пресс-форма? Простое руководство по частям литьевой формы с ядром