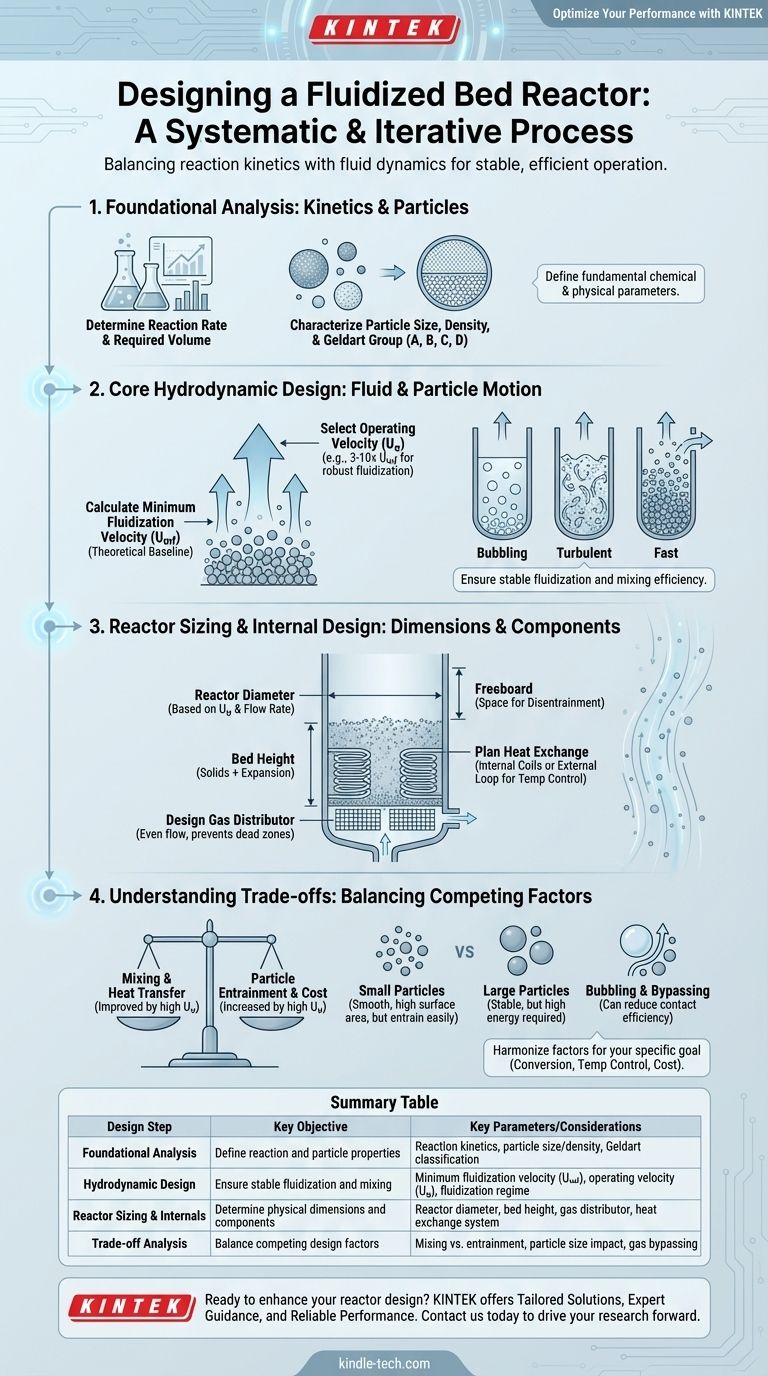

Проектирование реактора с псевдоожиженным слоем — это систематический процесс, объединяющий кинетику реакции, свойства частиц и гидродинамику. Основные этапы включают определение требуемого объема реакции на основе кинетических данных, выбор размера частиц и расчет минимальной скорости псевдоожижения. Затем устанавливается рабочая скорость, рассчитываются диаметр реактора и высота слоя, и, наконец, проектируются газораспределитель и системы теплообмена.

Проектирование реактора с псевдоожиженным слоем — это не линейный контрольный список, а итеративный процесс. Центральная задача состоит в том, чтобы сбалансировать конкурирующие требования кинетики реакции (как быстро происходит реакция) и гидродинамики (как ведут себя частицы и газ) для достижения стабильной и эффективной работы.

Анализ основ: Кинетика и выбор частиц

Прежде чем приступить к какому-либо физическому проектированию, необходимо понять фундаментальные химические и физические параметры вашей системы. Эти первоначальные выборы будут определять все последующие инженерные решения.

Определение кинетики реакции

Вся цель реактора — способствовать химической реакции. Вы должны сначала знать уравнение скорости реакции, которое описывает, как быстро реагенты превращаются в продукты.

Эти данные, обычно получаемые в результате лабораторных экспериментов, используются для расчета требуемого объема твердого катализатора или реагента, необходимого для достижения желаемого объема производства и конверсии.

Характеристика твердых частиц

Поведение псевдоожиженного слоя полностью зависит от свойств твердых частиц. Вы должны охарактеризовать их средний размер частиц, распределение по размерам и плотность частиц.

Эти свойства используются для классификации порошка в соответствии с классификацией Гельдхарта (группы A, B, C, D), которая предсказывает его поведение при псевдоожижении. Например, порошки группы А псевдоожижаются плавно до начала образования пузырей, в то время как порошки группы В начинают пузыриться сразу при минимальной скорости псевдоожижения.

Основное гидродинамическое проектирование

Гидродинамика — это изучение движения жидкости (газа или жидкости) и твердых частиц. Это сердце проектирования реакторов с псевдоожиженным слоем (РПС), поскольку оно определяет перемешивание, эффективность контакта и стабильность реактора.

Расчет минимальной скорости псевдоожижения (Umf)

Минимальная скорость псевдоожижения (Umf) — это кажущаяся скорость газа, при которой сила сопротивления, оказываемая восходящим потоком газа, впервые уравновешивает вес частиц. В этот момент твердый слой начинает вести себя как жидкость.

Это теоретический базовый уровень, рассчитываемый с использованием уравнений (например, уравнения Эргуна), которые включают размер частиц, плотность частиц и свойства жидкости. Эксплуатация всегда должна происходить выше этой скорости.

Выбор рабочей скорости (Uo)

Рабочая скорость (Uo) является одним из наиболее критических проектных решений. Она намеренно устанавливается значительно выше минимальной скорости псевдоожижения для обеспечения надежного и стабильного псевдоожижения.

Общая эвристика состоит в том, чтобы установить Uo между 3 и 10 Umf. Более низкая скорость может привести к плохому перемешиванию, в то время как гораздо более высокая скорость может привести к чрезмерному уносу частиц (выдуванию частиц из реактора).

Оценка режима псевдоожижения

Ваш выбор рабочей скорости определяет режим псевдоожижения. Режимы варьируются от мягкого пузырькового псевдоожижения (где через слой проходят отчетливые пузырьки газа) до более интенсивного турбулентного псевдоожижения и, наконец, до быстрого псевдоожижения, при котором твердые вещества непрерывно транспортируются из реактора и возвращаются обратно.

Режим определяет степень перемешивания, теплопередачу и эффективность контакта газ-твердое тело. Турбулентный режим и режим быстрого псевдоожижения, как правило, обеспечивают более равномерную температуру и лучший контакт, но требуют более сложного оборудования (например, циклонов).

Определение размеров реактора и внутренняя конструкция

После определения основных и гидродинамических параметров вы можете определить физические размеры и внутренние компоненты корпуса реактора.

Определение диаметра реактора

Внутренний диаметр реактора является прямым следствием выбранной рабочей скорости. Он рассчитывается путем деления общего объемного расхода газа на рабочую скорость (Uo).

Больший диаметр требуется для более высоких темпов производства или если вы выбираете более низкую рабочую скорость.

Расчет высоты слоя

Высота псевдоожиженного слоя рассчитывается на основе требуемого объема твердых веществ (из кинетики) и площади поперечного сечения реактора.

Вы также должны учитывать расширение слоя — тот факт, что высота слоя увеличится по мере его псевдоожижения. Кроме того, необходимо спроектировать значительное свободное пространство, известное как свободный борт, над слоем, чтобы частицы могли отделиться от газа до выхода из реактора.

Проектирование газораспределителя

Газораспределитель — это критически важный компонент в нижней части реактора, который обеспечивает равномерное введение псевдоожижающего газа по всему поперечному сечению. Плохой распределитель приводит к застойным зонам, прорыву струй и неэффективной работе.

Типичные конструкции включают перфорированные пластины, сопловые пластины или распределители с пузырьковыми колпачками, каждый из которых имеет разные характеристики перепада давления и производительности.

Планирование теплообмена

Одним из основных преимуществ РПС является их превосходный контроль температуры благодаря быстрому перемешиванию частиц. Для сильно экзотермических или эндотермических реакций система теплообмена имеет решающее значение.

Это может включать размещение охлаждающих/нагревательных змеевиков непосредственно внутри псевдоожиженного слоя или циркуляцию твердых веществ через внешний теплообменник.

Понимание компромиссов

Эффективная конструкция признает и уравновешивает присущие компромиссы в любой системе РПС.

Дилемма скорости: Перемешивание против уноса

Выбор высокой рабочей скорости улучшает перемешивание твердых веществ и теплопередачу, что желательно. Однако это также увеличивает скорость уноса частиц, требуя более высокого свободного борта и более эффективных циклонов для улавливания и возврата потерянных твердых частиц. Это увеличивает как капитальные, так и эксплуатационные расходы (из-за более высокой мощности воздуходувки).

Влияние размера частиц

Мелкие частицы (например, группа А Гельдхарта) плавно псевдоожижаются и обеспечивают большую площадь поверхности для реакции. Однако они более подвержены уносу и могут образовывать агломераты, если когезионные силы сильны. Более крупные частицы (группы B/D) более стабильны, но требуют значительно более высоких скоростей газа и затрат энергии для псевдоожижения.

Пузырение и обходной ток

В распространенном режиме пузырькового псевдоожижения большая часть газа может проходить через реактор внутри пузырьков с ограниченным контактом с твердыми частицами катализатора. Это явление, известное как обходной ток газа, может серьезно снизить эффективность реакции и конверсию. Это основная причина для работы в более интенсивных режимах турбулентного или быстрого псевдоожижения.

Завершение вашего подхода к проектированию

Ваши окончательные проектные решения должны руководствоваться основной целью вашего конкретного применения.

- Если ваш основной акцент — максимизация конверсии: Работайте в турбулентном режиме, чтобы минимизировать обходной ток газа и обеспечить превосходный контакт газ-твердое тело, управляя возникающим уносом с помощью эффективной системы циклонов.

- Если ваш основной акцент — контроль температуры: Используйте ключевое преимущество РПС, работая с высокой рабочей скоростью для создания интенсивного перемешивания твердых веществ и интегрируя внутренние теплообменные змеевики для управления тепловой нагрузкой.

- Если ваш основной акцент — минимизация эксплуатационных расходов: Работайте со скоростью, близкой к минимально необходимой для хорошего псевдоожижения, чтобы снизить потребление энергии воздуходувкой, но проверьте, остаются ли перемешивание и конверсия приемлемыми.

В конечном счете, успешный проект РПС гармонизирует эти конкурирующие факторы для создания стабильной, контролируемой и эффективной реакционной среды.

Сводная таблица:

| Этап проектирования | Ключевая цель | Ключевые параметры/соображения |

|---|---|---|

| Анализ основ | Определение свойств реакции и частиц | Кинетика реакции, размер/плотность частиц, классификация Гельдхарта |

| Гидродинамическое проектирование | Обеспечение стабильного псевдоожижения и перемешивания | Минимальная скорость псевдоожижения (Umf), рабочая скорость (Uo), режим псевдоожижения |

| Определение размеров и внутренняя часть реактора | Определение физических размеров и компонентов | Диаметр реактора, высота слоя, газораспределитель, система теплообмена |

| Анализ компромиссов | Балансировка конкурирующих факторов проектирования | Перемешивание против уноса, влияние размера частиц, обходной ток газа |

Оптимизируйте производительность вашего реактора с псевдоожиженным слоем с помощью KINTEK

Проектирование реактора с псевдоожиженным слоем требует точного инжиниринга для балансировки кинетики реакции, поведения частиц и гидродинамики. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, масштабируете ли вы процесс или оптимизируете эффективность реактора, наш опыт гарантирует, что вы достигнете стабильной работы, превосходного контроля температуры и максимальной конверсии.

Почему выбирают KINTEK?

- Индивидуальные решения: Мы предлагаем оборудование и поддержку, адаптированные к вашим конкретным требованиям к реакции и свойствам частиц.

- Экспертное руководство: Наша команда поможет вам разобраться в компромиссах при проектировании, таких как перемешивание против уноса, чтобы минимизировать затраты и максимизировать эффективность.

- Надежная производительность: От газораспределителей до систем теплообмена — наша продукция создана для долговечности и точности.

Готовы улучшить конструкцию вашего реактора? Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в реакторе с псевдоожиженным слоем и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Кварцевая электрохимическая ячейка для электрохимических экспериментов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые электролизеры PEM для различных исследовательских применений

Люди также спрашивают

- Какова роль реакторов высокого давления в изучении окисления сплавов? Основные инструменты для исследований в сверхкритических условиях

- Какова цель использования аргона высокой чистоты в реакторе высокого давления? Обеспечение точных данных испытаний на коррозию

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности

- Какую роль играют автоклавы в синтезе цеолитов типа MFI? Мастер гидротермального кристаллического роста

- Почему автоклавы высокого давления необходимы для получения биополиамидных отвердителей из димерной кислоты?