Основными параметрами конструкции шаровой мельницы являются физический диаметр мельницы, скорость ее вращения, размер и тип используемой измельчающей среды, объем перерабатываемого материала (загрузка твердыми веществами) и продолжительность измельчения (время пребывания). Эти пять переменных являются фундаментальными рычагами, которыми вы можете манипулировать для контроля конечного размера частиц и общей эффективности процесса измельчения.

Основная проблема при проектировании шаровой мельницы заключается не просто в знании этих параметров, а в понимании того, как они взаимодействуют. Эффективное измельчение — это баланс между ударными силами (для разрушения крупных частиц) и абразивными силами (для измельчения мелких порошков), и каждая корректировка параметра смещает этот баланс.

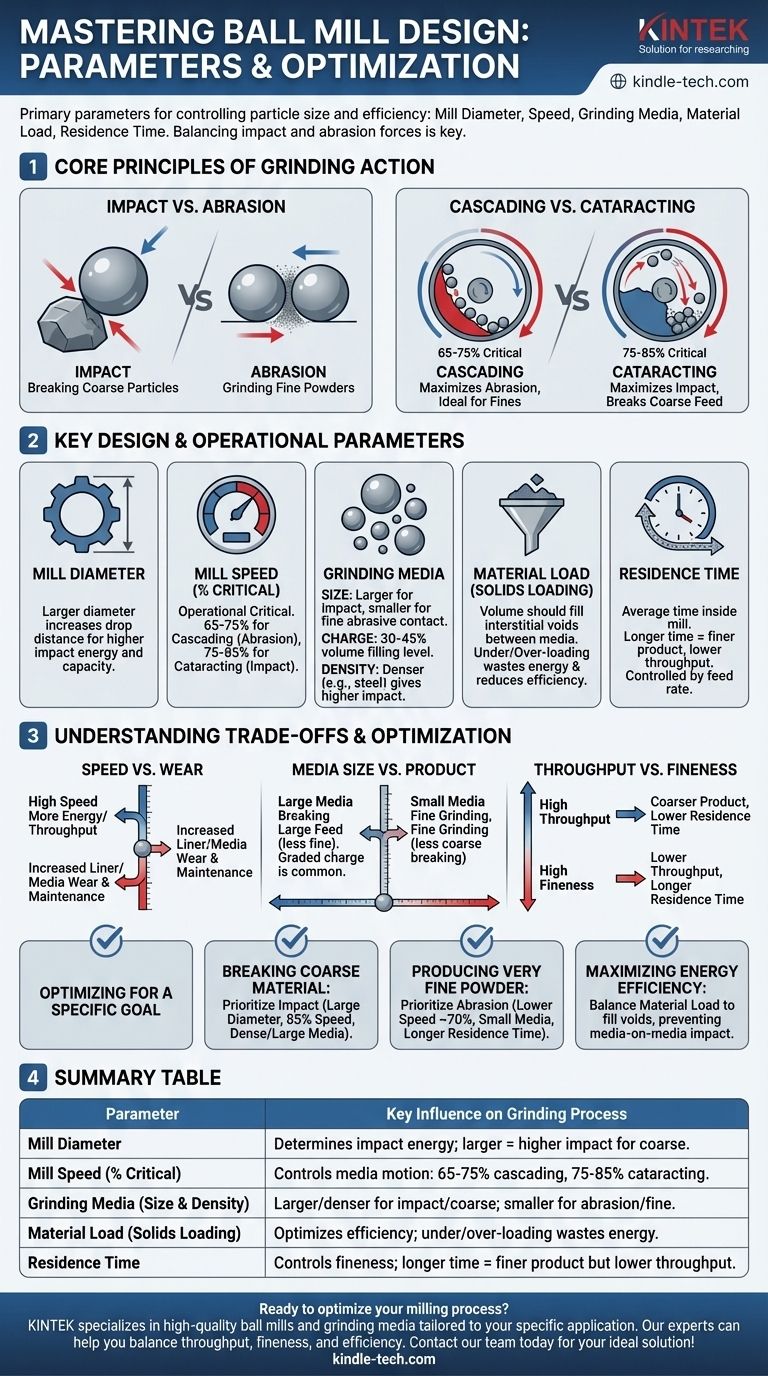

Основные принципы действия измельчения

Чтобы эффективно управлять шаровой мельницей, вы должны сначала понять два основных механизма уменьшения размера, происходящих внутри камеры. Каждый параметр конструкции — это просто способ повлиять на эти силы.

Удар против абразии

Удар — это силовое столкновение измельчающей среды (шаров) с материалом, действующее как тысячи крошечных ударов молота. Это действие наиболее эффективно для разрушения крупных, грубых частиц.

Абразия (или истирание) — это сдвигающее и трущее действие, которое происходит, когда шары скользят и перекатываются друг мимо друга, зажимая материал между ними. Это доминирующая сила для измельчения частиц в очень мелкие порошки.

Каскад против катаракты

Поведение среды, определяемое скоростью мельницы, определяет, какая сила измельчения доминирует.

Каскад происходит на более низких скоростях, когда шары перекатываются по поверхности загрузки среды. Это максимизирует абразию и идеально подходит для получения мелкого конечного продукта.

Катаракта происходит на более высоких скоростях, когда шары подбрасываются в воздух, прежде чем рухнуть на материал. Это максимизирует удар и используется для быстрого разрушения крупного подаваемого материала.

Ключевые параметры конструкции и эксплуатации

Каждый из следующих параметров необходимо рассматривать во взаимосвязи с другими для достижения определенной цели измельчения.

Диаметр мельницы

Диаметр корпуса мельницы является основным проектным выбором. Больший диаметр увеличивает расстояние падения для среды при катаракте, что генерирует значительно более высокую энергию удара и позволяет обрабатывать более крупные исходные размеры. Это фундаментальный фактор в потреблении мощности мельницы и общей производительности.

Скорость мельницы (Критическая скорость)

Это самый важный эксплуатационный параметр. Он определяется как процент от критической скорости — теоретической скорости, при которой среда будет прижата к корпусу мельницы центробежной силой.

Работа на 65–75% критической скорости обычно приводит к каскадному действию, благоприятствующему абразии. Увеличение скорости до 75–85% критической скорости вызывает катарактное движение, благоприятствующее удару.

Измельчающая среда (Шары)

Среда является сердцем процесса, и ее свойства имеют решающее значение.

Размер среды

Размер измельчающей среды определяет тип измельчения. Более крупная среда создает более высокие ударные силы для разрушения крупных частиц, в то время как более мелкая среда создает большую площадь поверхности и точки контакта для абразивного измельчения мелких порошков.

Загрузка среды (Уровень заполнения)

Это объем мельницы, занимаемый измельчающей средой, обычно в пределах от 30% до 45%. Слишком низкая загрузка тратит энергию впустую, в то время как слишком высокая загрузка может препятствовать свободному движению среды, снижая эффективность.

Плотность среды

Среда может быть изготовлена из стали, керамики или других материалов. Более плотная среда, такая как сталь, обеспечивает гораздо более высокую энергию удара за одно столкновение, чем более легкая керамическая среда, что делает ее более подходящей для крупнозернистого измельчения.

Загрузка материала (Загрузка твердыми веществами)

Объем материала, который необходимо измельчить, должен быть достаточным для заполнения пустот (межчастичных объемов) между измельчающей средой.

Недогрузка мельницы приводит к тому, что среда ударяется сама о себя, что приводит к потере энергии и ускоренному износу как среды, так и футеровки мельницы. Перегрузка смягчает удары среды, резко снижая эффективность измельчения.

Время пребывания

Для мельниц, работающих в режиме непрерывной подачи, время пребывания — это среднее время, которое материал проводит внутри мельницы. Оно контролируется скоростью подачи. Более длительное время пребывания приводит к более мелкому конечному продукту, но снижает общую пропускную способность машины.

Понимание компромиссов

Оптимизация шаровой мельницы всегда является вопросом балансировки конкурирующих факторов. Не существует единственной «лучшей» настройки.

Скорость против износа

Увеличение скорости мельницы обеспечивает больше энергии измельчения и может увеличить пропускную способность, но это сопряжено со значительными затратами. Более высокие скорости резко ускоряют износ внутренней футеровки мельницы и самой измельчающей среды, что приводит к увеличению затрат на техническое обслуживание и времени простоя.

Размер среды против конечного продукта

Хотя крупная среда необходима для разрушения крупного исходного материала, она неэффективна для получения сверхтонких порошков, поскольку имеет меньше точек контакта. И наоборот, мелкая среда идеально подходит для тонкого измельчения, но не способна разрушать крупные, твердые частицы. Именно поэтому многие операции используют градиентную загрузку со смесью размеров среды.

Пропускная способность против тонкости

Существует прямая и неизбежная компромисс между тем, сколько материала вы можете переработать (пропускная способность) и насколько мелким вы можете его сделать. Достижение очень мелкого размера частиц требует более длительного времени пребывания, что означает снижение скорости подачи и снижение общей пропускной способности.

Оптимизация вашей мельницы для конкретной цели

Ваши параметры проектирования и эксплуатации должны определяться вашей конечной целью.

- Если ваша основная цель — разрушение крупного, грубого материала: Отдавайте приоритет ударным силам, используя больший диаметр мельницы, работая ближе к 85% критической скорости (катаракта) и используя крупную измельчающую среду высокой плотности, такую как сталь.

- Если ваша основная цель — получение очень мелкого порошка: Отдавайте приоритет абразии, работая на более низких скоростях около 70% критической скорости (каскад), используя более мелкую среду для максимизации площади контакта поверхности и обеспечения достаточного времени пребывания.

- Если ваша основная цель — максимальная энергоэффективность: Тщательно сбалансируйте загрузку материала так, чтобы она лишь заполняла пустоты среды, предотвращая как удары среды о среду, так и чрезмерное смягчение, поскольку именно здесь тратится большая часть энергии.

Освоение этих взаимосвязанных параметров превращает шаровое измельчение из процесса грубой силы в точно контролируемую инженерную дисциплину.

Сводная таблица:

| Параметр | Ключевое влияние на процесс измельчения |

|---|---|

| Диаметр мельницы | Определяет энергию удара; больший диаметр = более сильный удар для крупного измельчения. |

| Скорость мельницы (% от критической) | Контролирует движение среды: 65–75% = каскад/абразия; 75–85% = катаракта/удар. |

| Измельчающая среда (Размер и плотность) | Более крупная/плотная среда для удара/крупного измельчения; более мелкая среда для абразии/мелкого порошка. |

| Загрузка материала (Загрузка твердыми веществами) | Оптимизирует эффективность; недогрузка/перегрузка тратит энергию и ускоряет износ. |

| Время пребывания | Контролирует тонкость; большее время = более мелкий продукт, но меньшая пропускная способность. |

Готовы оптимизировать процесс измельчения? Правильное лабораторное оборудование имеет решающее значение для достижения точного размера частиц и эффективной работы. KINTEK специализируется на высококачественных шаровых мельницах и измельчающей среде, адаптированных к вашему конкретному применению — независимо от того, нужна ли вам высокая ударная сила для крупнозернистых материалов или тонкая абразия для сверхтонких порошков. Наши эксперты помогут вам выбрать идеальную конфигурацию для баланса пропускной способности, тонкости и энергоэффективности. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши проблемы с измельчением и найти идеальное решение!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

Люди также спрашивают

- На каком принципе основана шаровая мельница? Удар и истирание для эффективного измельчения

- Почему для измельчения прекурсоров иод-ванадат-свинца предпочтительнее нитрид кремния или диоксид циркония? Обеспечение высокой чистоты результатов

- Как стальные шары и мельничные футеровки способствуют механическому легированию? Оптимизация синтеза порошков ВЭЛ

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Почему при приготовлении композитных керамических порошков карбида кремния (SiC)/циркониевой керамики (ZTA) необходимо использовать шаровые мельницы и помольные тела из диоксида циркония?