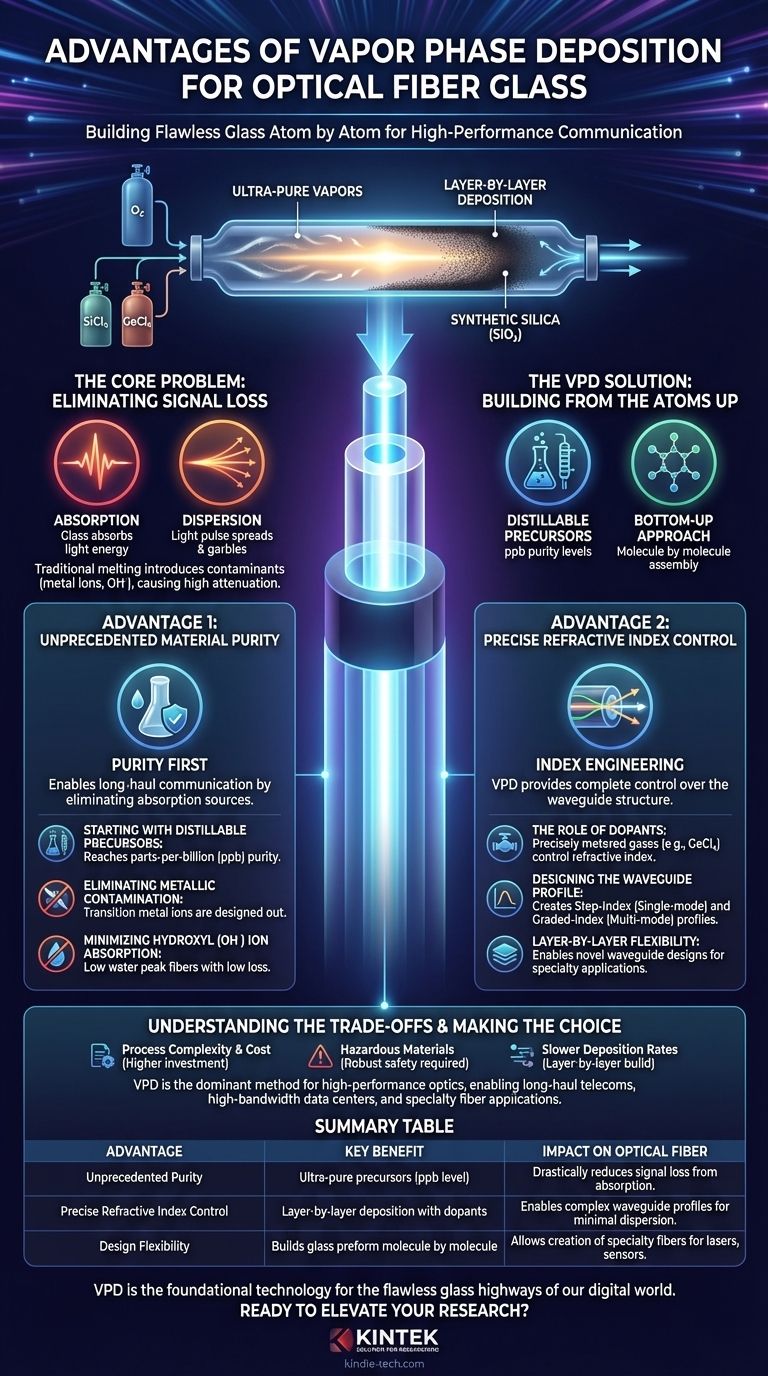

Короче говоря, осаждение из газовой фазы является доминирующим методом получения стекла для оптических волокон, поскольку оно обеспечивает такой уровень чистоты материала и структурной точности, который невозможен при использовании старых технологий. Этот процесс позволяет изготавливать стекло с практически отсутствующим оптическим поглощением и идеально подобранной внутренней структурой, что является двумя фундаментальными требованиями для современной высокопроизводительной оптической связи.

Основная проблема при производстве оптического волокна заключается не просто в создании стекла, а в создании безупречной среды передачи. Главное преимущество осаждения из газовой фазы заключается в его "восходящем" подходе, при котором стекло строится молекула за молекулой из сверхчистых газообразных химикатов, что устраняет примеси и несоответствия, присущие традиционным методам плавки стекла.

Основная проблема: устранение потери сигнала

Цель оптического волокна — направлять световой сигнал на огромные расстояния с минимальной деградацией. Двумя основными врагами этой цели являются поглощение, при котором сам материал стекла поглощает световую энергию, и дисперсия, при которой световой импульс расплывается и становится неразборчивым.

Ограничения традиционной плавки

Ранние методы включали плавление твердых стержней высокочистого стекла вместе в тигле. Хотя это и было функционально, этот "нисходящий" подход имеет серьезные ограничения.

Загрязняющие вещества из сырых порошков кремнезема и стенок тигля, особенно ионы переходных металлов (таких как железо и медь) и ионы гидроксида (OH⁻) воды, неизбежно смешивались со стеклом. Эти примеси катастрофичны, поскольку они сильно поглощают свет на длинах волн, используемых для связи, что приводит к высоким потерям сигнала (затуханию).

Решение на основе газовой фазы: строительство от атомов вверх

Методы осаждения из газовой фазы (VPD), такие как модифицированное химическое осаждение из газовой фазы (MCVD), принципиально изменили процесс. Вместо плавления твердого вещества, VPD начинается с высоколетучих жидких химикатов, таких как тетрахлорид кремния (SiCl₄) и тетрахлорид германия (GeCl₄).

Эти жидкости нагреваются до состояния пара, смешиваются с кислородом и пропускаются через кварцевую трубку. Контролируемый источник тепла затем вызывает химическую реакцию, осаждая сверхчистый синтетический кремнезем (SiO₂) в виде тонких, сажеподобных слоев на внутренней поверхности трубки. Затем эта "заготовка" схлопывается и вытягивается в волокно.

Преимущество 1: Беспрецедентная чистота материала

Это самое важное преимущество. Способность создавать стекло, свободное от источников оптического поглощения, позволяет осуществлять дальнюю связь.

Начало с дистиллируемых прекурсоров

Жидкие прекурсоры (SiCl₄, GeCl₄) могут быть очищены фракционной дистилляцией до поразительной степени, достигая уровней чистоты в части на миллиард (ppb). Это на порядки чище, чем любое твердое сырье, используемое при плавке.

Устранение металлического загрязнения

Ионы переходных металлов являются основной причиной поглощения. Начиная со сверхчистых паров и осаждая их в закрытой, контролируемой системе, эти металлические загрязнители эффективно исключаются из процесса с самого начала.

Минимизация поглощения ионов гидроксида (OH⁻)

Вода в форме ионов OH⁻ создает основной пик поглощения в окне пропускания волокна (около 1383 нм). Высокотемпературная, богатая хлором среда VPD чрезвычайно эффективна для удаления этих ионов воды, что приводит к получению волокон с "низким пиком воды" с низкими потерями во всем спектре, необходимом для современного мультиплексирования с разделением по длине волны (WDM).

Преимущество 2: Точный контроль показателя преломления

Оптические волокна направляют свет, используя полное внутреннее отражение, что требует сердцевины с более высоким показателем преломления, чем окружающая оболочка. VPD обеспечивает полный контроль над этой структурой.

Роль легирующих добавок

Точно дозируя поток легирующих газов в паровой поток, можно с высокой точностью контролировать показатель преломления каждого осажденного слоя. Например, добавление тетрахлорида германия (GeCl₄) увеличивает показатель преломления, тогда как добавление соединений на основе фтора может его уменьшить.

Проектирование профиля волновода

Этот точный контроль позволяет создавать сложные профили показателя преломления. Простой ступенчатый профиль используется для одномодового волокна, тогда как сложный, параболический градиентный профиль (GRIN) используется в многомодовом волокне для минимизации модальной дисперсии и максимизации пропускной способности.

Гибкость послойного нанесения

Поскольку осаждение происходит сотнями или тысячами тончайших слоев, инженеры могут создавать чрезвычайно плавные градиенты и новые конструкции волноводов. Эта гибкость необходима для производства различных типов волокон, от одномодовых волокон, составляющих основу Интернета, до специализированных волокон, используемых в лазерах и датчиках.

Понимание компромиссов

Ни одна технология не обходится без компромиссов. Хотя преимущества VPD огромны, важно понимать ее проблемы.

Сложность процесса и стоимость

Системы VPD сложны, требуя точного контроля над потоком газа, температурой и давлением. Это делает первоначальные капиталовложения значительно выше, чем для более простых систем на основе плавки.

Обращение с опасными материалами

Используемые химические прекурсоры, такие как SiCl₄ и Cl₂, являются коррозионными и токсичными. Это требует надежных протоколов безопасности и инфраструктуры для обработки и хранения, что увеличивает эксплуатационную сложность.

Более низкие скорости осаждения

VPD — это по своей сути более медленный, более целенаправленный процесс, чем объемная плавка. Необходимость послойного построения заготовки может ограничивать пропускную способность, хотя современные методы, такие как плазменное химическое осаждение из газовой фазы (PCVD), значительно продвинулись в увеличении скорости осаждения.

Правильный выбор для вашей цели

Доминирование осаждения из газовой фазы является прямым результатом его способности удовлетворять строгим требованиям современной оптики.

- Если ваша основная цель — дальняя связь: VPD — единственный жизнеспособный выбор, поскольку его способность производить одномодовое волокно со сверхнизкими потерями (<0,2 дБ/км) необходима для передачи сигналов через континенты.

- Если ваша основная цель — центры обработки данных с высокой пропускной способностью: Точный контроль VPD над градиентными профилями критически важен для создания многомодовых волокон, которые минимизируют искажение сигнала и поддерживают огромные скорости передачи данных на несколько сотен метров.

- Если ваша основная цель — специализированные волокна для лазеров или датчиков: Гибкость конструкции VPD имеет первостепенное значение, позволяя создавать сложные и новые структуры сердцевины/оболочки, адаптированные к конкретным фотонным приложениям.

В конечном итоге, осаждение из газовой фазы — это фундаментальная технология, которая превращает простые сырьевые химикаты в безупречные стеклянные магистрали, составляющие физическую основу нашего цифрового мира.

Сводная таблица:

| Преимущество | Ключевая выгода | Влияние на оптическое волокно |

|---|---|---|

| Беспрецедентная чистота | Сверхчистые прекурсоры (уровень ppb) посредством дистилляции | Резко снижает потери сигнала от поглощения (например, ионы металлов, OH⁻) |

| Точный контроль показателя преломления | Послойное осаждение с использованием легирующих газов (например, GeCl₄) | Позволяет создавать сложные профили волноводов (ступенчатый, градиентный) для минимальной дисперсии |

| Гибкость дизайна | Строит стеклянную заготовку молекула за молекулой | Позволяет создавать специализированные волокна для лазеров, датчиков и приложений с высокой пропускной способностью |

Готовы повысить возможности вашей лаборатории в области материаловедения и фотоники? KINTEK специализируется на предоставлении высокоточного лабораторного оборудования и расходных материалов, необходимых для передовых процессов, таких как осаждение из газовой фазы. Независимо от того, разрабатываете ли вы оптические волокна нового поколения или другие высокочистые материалы, наш опыт поддерживает ваши инновации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные исследовательские и производственные потребности.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС