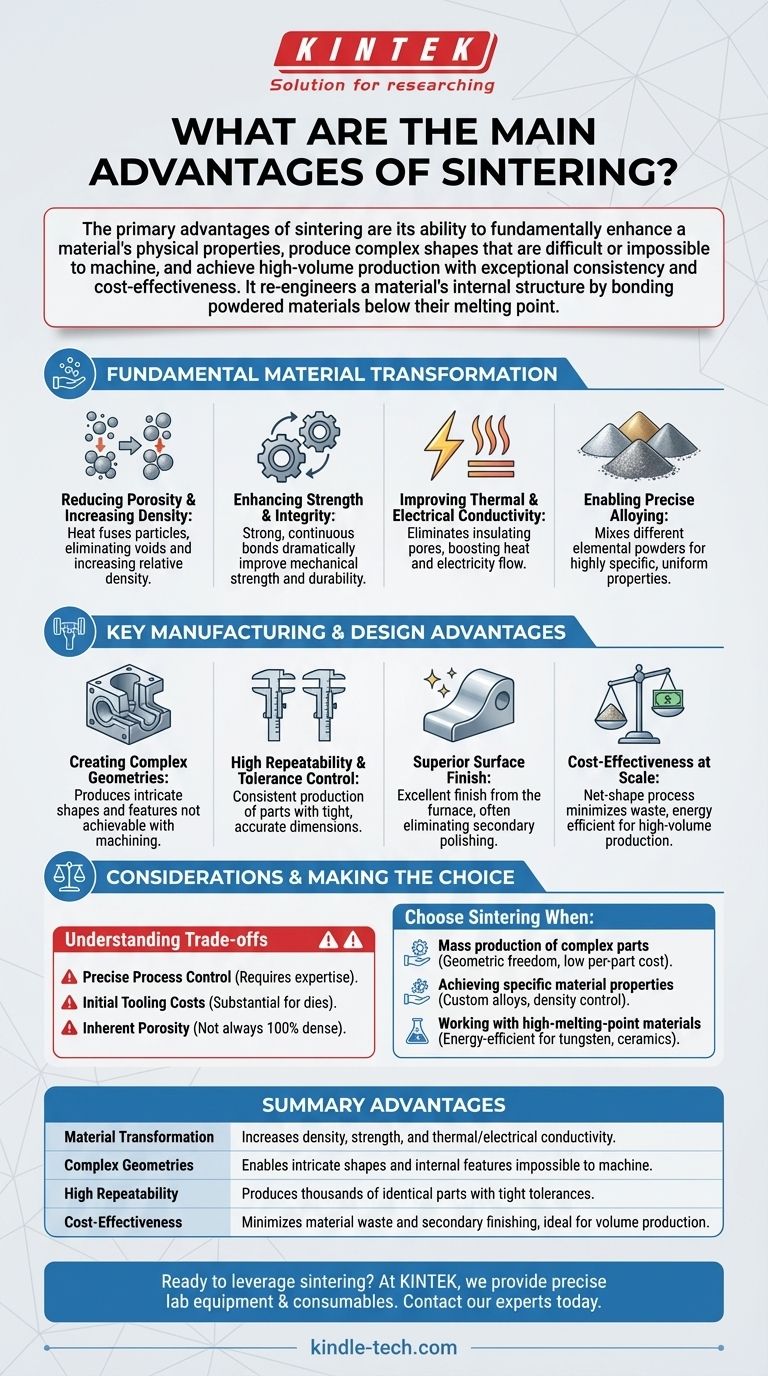

Основными преимуществами спекания являются его способность фундаментально улучшать физические свойства материала, производить сложные формы, которые трудно или невозможно обработать механически, и достигать крупносерийного производства с исключительной стабильностью и экономической эффективностью. Связывая порошковые материалы вместе с помощью тепла ниже их точки плавления, этот процесс создает прочные, плотные детали, минимизируя отходы материала и необходимость во вторичных операциях финишной обработки.

Спекание — это больше, чем просто этап производства; это преобразующий процесс, который перестраивает внутреннюю структуру материала. Он позволяет создавать компоненты с уникальными свойствами и сложной геометрией, которые часто недостижимы с помощью традиционных методов плавки или механической обработки.

Как спекание фундаментально преобразует материалы

Истинная сила спекания заключается в его способности контролировать микроструктуру материала. Процесс использует тепловую энергию для стимуляции атомной диффузии, фундаментально изменяя способ связывания отдельных частиц.

Уменьшение пористости и увеличение плотности

Исходный материал, спрессованный порошок, заполнен мельчайшими пустотами между частицами. Во время спекания тепло заставляет эти частицы сливаться, образуя «спеченные шейки», которые растут и притягивают частицы ближе друг к другу.

Это связывание на атомном уровне систематически устраняет поры, значительно увеличивая относительную плотность детали.

Повышение прочности и целостности

По мере уменьшения пористости и увеличения плотности механическая прочность и общая целостность материала значительно улучшаются. Прочные, непрерывные связи, созданные между частицами, делают конечную деталь намного более долговечной и устойчивой к разрушению, чем исходный порошковый компакт.

Улучшение тепло- и электропроводности

Поры и пустоты действуют как изоляторы, препятствуя потоку тепла и электричества. Устраняя эти зазоры и создавая более плотную, непрерывную структуру материала, спекание значительно улучшает как тепловую, так и электрическую проводимость.

Обеспечение точного легирования

Спекание обеспечивает исключительный метод создания сплавов. Различные элементарные порошки (такие как никель, медь или графит) могут быть смешаны, а затем диффундированы в основной материал во время цикла нагрева, что приводит к получению конечной детали с высокоспецифичными и равномерно распределенными свойствами.

Ключевые производственные и конструктивные преимущества

Помимо улучшения свойств материала, спекание предлагает явные преимущества в производственной среде, особенно для крупномасштабного производства.

Создание сложных геометрических форм

Спекание превосходно подходит для производства деталей со сложными формами, внутренними каналами или не поддающимися механической обработке элементами. Поскольку исходная форма создается путем прессования порошка в матрице, это обеспечивает такую степень свободы проектирования, которая является слишком дорогой или невозможной при использовании субтрактивных методов, таких как механическая обработка.

Высокая повторяемость и контроль допусков

Процесс исключительно повторяем. После того как оснастка и параметры процесса установлены, спекание может производить тысячи или миллионы деталей с очень жесткими и стабильными размерными допусками, обеспечивая высокую точность от детали к детали.

Превосходная чистота поверхности

Спеченные детали часто выходят из печи с отличной чистотой поверхности, не требующей дополнительной полировки или шлифовки. Это исключает дорогостоящие и трудоемкие вторичные этапы финишной обработки, оптимизируя производственный процесс.

Экономическая эффективность в масштабе

Спекание — невероятно эффективный процесс. Это процесс получения готовой формы (или почти готовой формы), что означает очень мало отходов материала по сравнению с механической обработкой. Кроме того, работа ниже точки плавления материала потребляет меньше энергии, чем литье. Эти факторы в совокупности делают его высокоэкономичным для среднесерийного и крупносерийного производства.

Понимание компромиссов и соображений

Хотя спекание является мощным методом, оно не является универсальным решением. Быть эффективным консультантом означает понимать его ограничения и точность, необходимую для достижения хороших результатов.

Необходимость точного контроля процесса

Конечные свойства спеченной детали очень чувствительны к переменным процесса, таким как температура, время и атмосфера печи. Отклонения могут привести к недоспеканию (слабые, пористые детали) или переспеканию (деформация и плохой контроль размеров), что делает экспертизу и контроль процесса критически важными.

Первоначальные затраты на оснастку

Процесс порошковой металлургии, основанный на спекании, требует создания прочных матриц для прессования порошка. Эти первоначальные инвестиции в оснастку могут быть значительными, что делает процесс менее экономичным для очень малых объемов или единичных прототипов.

Присущая пористость

Хотя спекание значительно уменьшает пористость, достижение 100% плотности может быть затруднено без вторичных операций. Для некоторых критически важных, высоконагруженных применений характеристики спеченной детали могут не соответствовать характеристикам полностью плотного деформированного или кованого эквивалента. Однако для таких применений, как фильтры, эта контролируемая пористость является ключевой конструктивной особенностью.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от конкретных приоритетов вашего проекта в отношении свойств материала, сложности детали и объема производства.

- Если ваша основная цель — массовое производство сложных деталей: Спекание предлагает непревзойденное сочетание геометрической свободы, высокой повторяемости и низкой стоимости детали в масштабе.

- Если ваша основная цель — достижение конкретных свойств материала: Спекание предоставляет уникальную возможность создавать индивидуальные сплавы и контролировать плотность для оптимизации прочности, проводимости или даже контролируемой пористости.

- Если ваша основная цель — работа с тугоплавкими материалами: Спекание является одним из наиболее эффективных и энергоэффективных методов обработки таких материалов, как вольфрам или керамика, без необходимости их полного расплавления.

В конечном итоге спекание обеспечивает мощный путь к проектированию и производству высокопроизводительных компонентов с уникальным сочетанием точности материала, геометрической свободы и экономической эффективности.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Преобразование материала | Увеличивает плотность, прочность, тепло- и электропроводность. |

| Сложные геометрические формы | Позволяет создавать сложные формы и внутренние элементы, которые невозможно обработать механически. |

| Высокая повторяемость | Производит тысячи идентичных деталей с жесткими допусками. |

| Экономическая эффективность | Минимизирует отходы материала и вторичную обработку, идеально подходит для серийного производства. |

Готовы использовать спекание для производственных или научно-исследовательских проектов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, разрабатываете ли вы новые материалы, производите сложные компоненты или масштабируете производство, наш опыт и надежные решения гарантируют достижение стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в спекании и помочь вам раскрыть весь потенциал этого преобразующего метода производства.

Визуальное руководство

Связанные товары

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

Люди также спрашивают

- Как нагретая лабораторная гидравлическая прессовая машина способствует уплотнению в холодной спекании (CSP)? Оптимизация спекания NASICON, легированного Mg

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Какова функция лабораторного высокотемпературного гидравлического пресса? Оптимизация изготовления MEA для электролиза HCl

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов