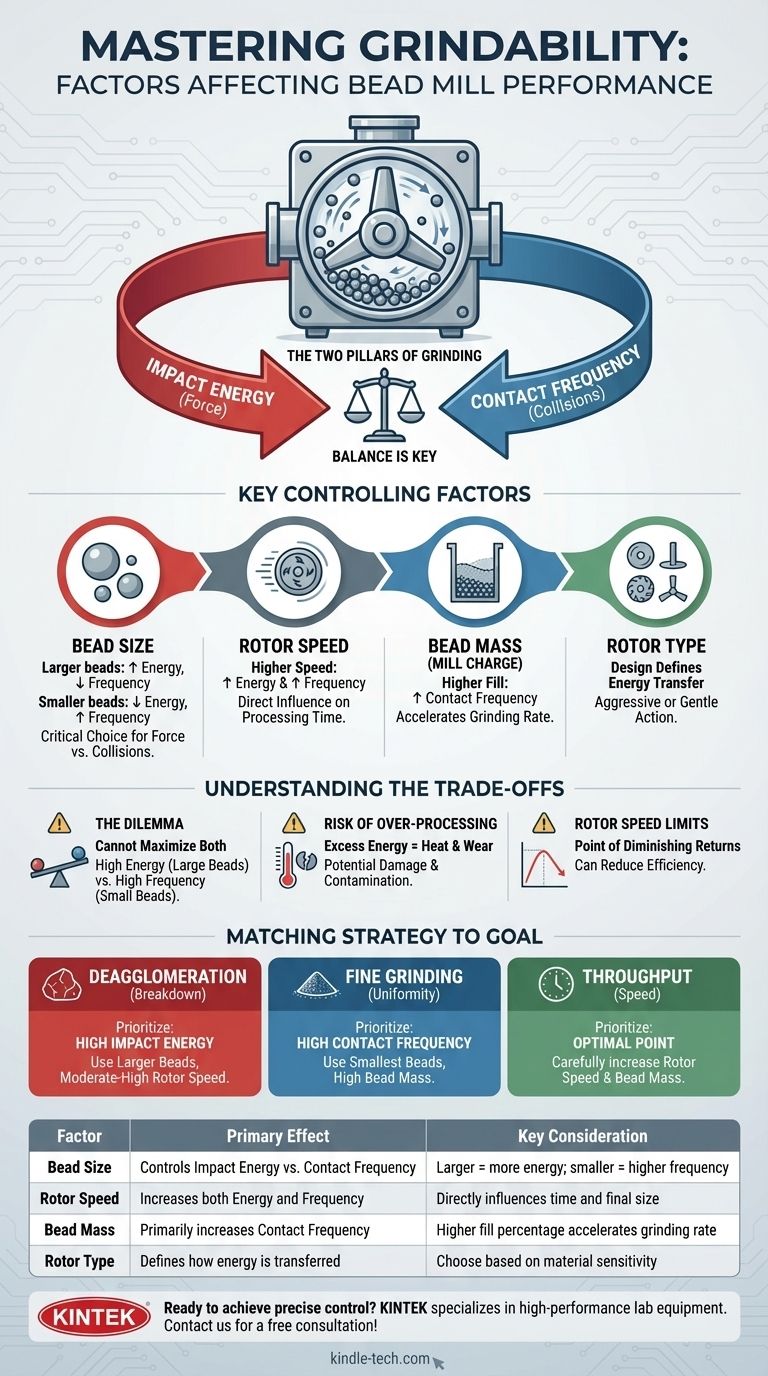

В бисерной мельнице измельчаемость в первую очередь контролируется четырьмя взаимосвязанными факторами: размером измельчающих бисерин, скоростью ротора, типом используемого ротора и общей массой бисерин, загруженных в мельницу. Эти переменные в совокупности определяют энергию и частоту процессов измельчения, которые напрямую диктуют конечный размер частиц и общую скорость процесса.

Основной принцип измельчаемости — это баланс между двумя конкурирующими силами: энергией удара (силой каждого отдельного столкновения) и частотой контактов (общим количеством столкновений). Освоение процесса измельчения требует манипулирования ключевыми факторами для достижения правильного баланса для вашего конкретного материала и целевого результата.

Два столпа измельчения: энергия и частота

Чтобы эффективно контролировать процесс измельчения, вы должны понимать, как вы прилагаете силу к своему материалу. Это достигается с помощью двух различных, но связанных механизмов.

Энергия удара: сила каждого столкновения

Энергия удара — это количество кинетической силы, передаваемой во время одного столкновения между измельчающей бисериной и частицей материала.

Высокая энергия удара необходима для разрушения более крупных, более твердых частиц или для разрушения прочных агломератов.

Частота контактов: количество столкновений

Частота контактов относится к общему количеству процессов измельчения (столкновений), происходящих в мельнице за определенный период времени.

Высокая частота контактов критически важна для эффективного уменьшения частиц до очень мелкого, однородного размера и для увеличения общей скорости обработки.

Ключевые факторы, контролирующие измельчаемость

Каждый параметр настройки вашей бисерной мельницы — это рычаг, который вы можете потянуть, чтобы отрегулировать баланс между энергией удара и частотой контактов.

Размер бисера

Размер ваших измельчающих сред является одним из наиболее важных выборов.

Более крупные бисерины несут больший импульс и, следовательно, создают более высокую энергию удара. Однако в камеру мельницы помещается меньше крупных бисерин, что приводит к более низкой частоте контактов.

И наоборот, более мелкие бисерины обеспечивают гораздо более низкую энергию удара, но позволяют разместить в мельнице значительно большее количество бисерин, что резко увеличивает частоту контактов.

Скорость ротора

Скорость ротора (часто измеряемая как скорость кончика мешалки) является основным средством добавления энергии в систему.

Увеличение скорости ротора увеличивает как энергию удара каждого столкновения, так и общую частоту контактов. Это самый прямой способ повлиять на время обработки.

Масса бисера (Загрузка мельницы)

Это относится к общей массе бисерин, загруженных в мельницу, часто выражаемой в процентах от объема камеры (например, заполнение на 80%).

Большая масса бисера означает, что в камере находится больше бисерин. Это значительно увеличивает частоту контактов, что ускоряет процесс измельчения.

Тип ротора

Физическая конструкция ротора (например, диски, штифты или лопатки) фундаментально изменяет способ передачи энергии суспензии бисера.

Некоторые конструкции роторов более агрессивны, создавая зоны очень высокой энергии для интенсивного измельчения. Другие предназначены для более мягкой, равномерной циркуляции, что может быть лучше для чувствительных материалов.

Понимание компромиссов

Оптимизация измельчаемости — это не максимизация каждой переменной. Это сознательный выбор и понимание последствий.

Дилемма «Энергия против частоты»

Вы не можете одновременно максимизировать энергию удара и частоту контактов.

Установки с высокой энергией (крупные бисерины) неэффективны для тонкого измельчения, потому что количество точек контакта слишком мало. Установки с высокой частотой (мелкие бисерины) могут не обладать достаточной силой для разрушения исходного подаваемого материала.

Риск чрезмерной обработки

Простое включение мельницы на максимальной скорости в течение длительного времени может оказаться контрпродуктивным.

Чрезмерный ввод энергии может генерировать тепло, потенциально повреждая продукт. Это также ускоряет износ ваших бисерин и компонентов мельницы, что может привести к загрязнению.

Скорость ротора — не панацея

Хотя увеличение скорости ротора эффективно, существует предел снижающейся отдачи.

При превышении оптимальной скорости дополнительный ввод энергии может вызвать «уплотнение» массы бисера у стенки мельницы или привести к нестабильности процесса, снижая эффективность измельчения, а не увеличивая ее.

Сопоставление вашей стратегии с вашей целью

Ваша идеальная установка полностью зависит от вашей цели. Используйте эти принципы для руководства своими решениями.

- Если ваш основной фокус — разрушение крупных, твердых частиц (Деагломерация): Отдавайте приоритет высокой энергии удара, используя более крупные измельчающие бисерины и умеренную или высокую скорость ротора.

- Если ваш основной фокус — достижение очень мелкого, однородного размера частиц (Тонкое измельчение): Отдавайте приоритет высокой частоте контактов, используя самые мелкие бисерины, способные выполнить задачу, и большую массу бисера.

- Если ваш основной фокус — максимизация скорости обработки (Пропускная способность): Тщательно увеличивайте скорость ротора и массу бисера, чтобы найти оптимальную точку, которая ускоряет процесс, не вызывая чрезмерного нагрева или износа.

Понимая эти фундаментальные факторы, вы получаете точный контроль над процессом измельчения и его конечным результатом.

Сводная таблица:

| Фактор | Основное влияние на измельчение | Ключевое соображение |

|---|---|---|

| Размер бисера | Контролирует энергию удара по сравнению с частотой контактов | Больше бисера = больше энергии; меньше бисера = выше частота |

| Скорость ротора | Увеличивает как энергию, так и частоту | Напрямую влияет на время обработки и конечный размер частиц |

| Масса бисера (Загрузка мельницы) | В основном увеличивает частоту контактов | Более высокий процент заполнения ускоряет скорость измельчения |

| Тип ротора | Определяет способ передачи энергии | Выбирается в зависимости от чувствительности материала и требуемой интенсивности измельчения |

Готовы добиться точного контроля над размером частиц и эффективностью измельчения?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая бисерные мельницы и измельчающие среды. Наши эксперты могут помочь вам выбрать идеальную установку — сбалансировав размер бисера, скорость ротора и другие критические факторы — чтобы идеально соответствовать вашему материалу и целевому результату.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут повысить производительность и результаты вашей лаборатории.

Получить бесплатную консультацию →

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Высокоэнергетическая вибрационная лабораторная шаровая мельница двухбаковая

- Лабораторная горизонтальная мельница с десятью корпусами для лабораторного использования

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- Какова основная роль оборудования для мокрого измельчения в твердотельных электролитах на основе сульфидов? Достижение субмикронной точности

- Каковы роли вакуумной сушилки и агатовой ступки в обработке NZVI? Оптимизируйте реакционную способность ваших наноматериалов

- Каковы преимущества использования циркониевых шлифовальных банок? Достижение высокочистой микронной обработки без загрязнения

- Какова роль промышленной сухой шлифовки в модификации поверхности нержавеющей стали 304L? Мнения экспертов

- Почему необходима система циркуляционного водяного охлаждения для шаровой мельницы при переработке CuCr50? Повышение чистоты порошка

- Каково назначение лабораторной мельницы? Достижение точной гомогенизации образцов для надежных результатов

- Каков механизм измельчения шаровой мельницы? Освойте удар и истирание для идеального размера частиц

- Для чего можно использовать шаровую мельницу? От промышленного измельчения до синтеза наноматериалов