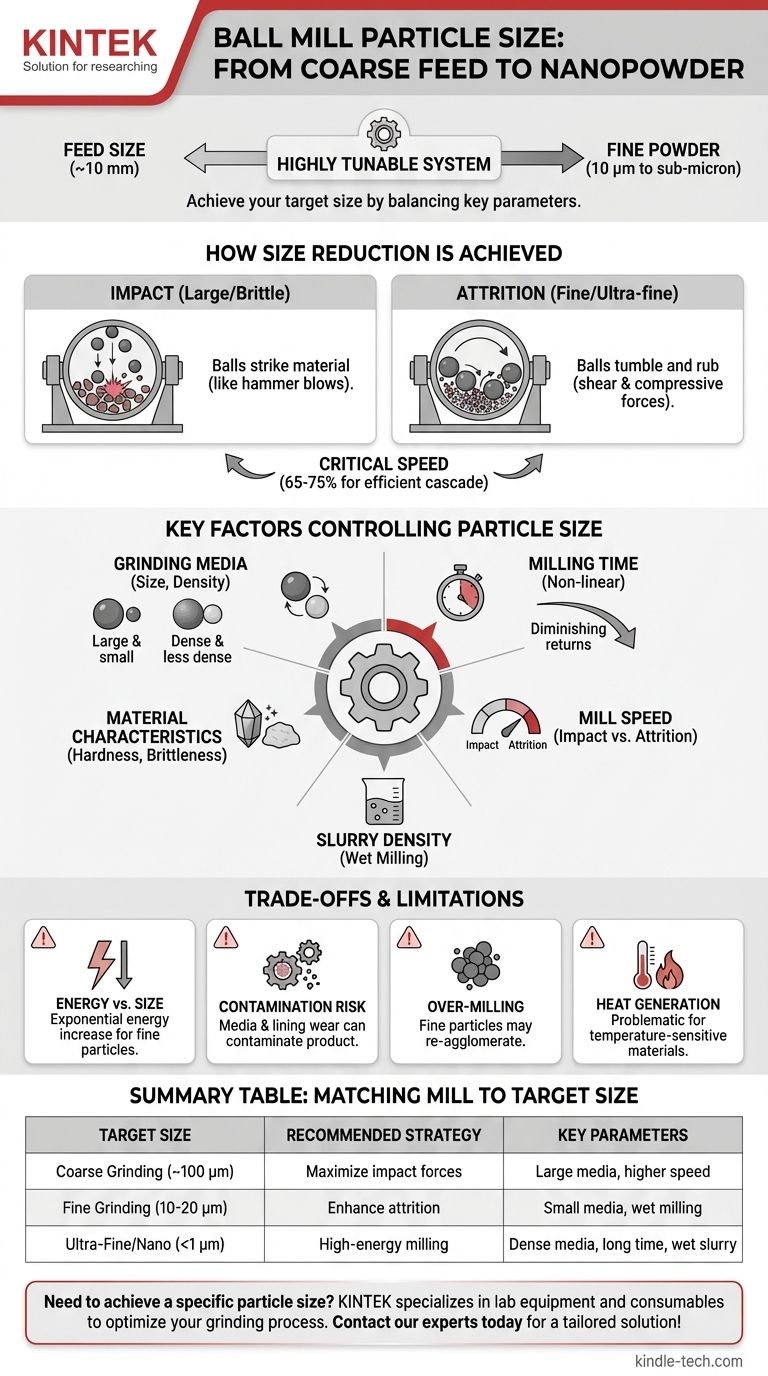

Коротко говоря, шаровая мельница — это очень универсальный инструмент, способный измельчать материалы от исходного размера около 10 мм до исключительно мелкого порошка, часто достигающего 10 микрон или даже субмикронного (наночастицы) диапазона. Однако такой широкий диапазон не является автоматическим; конечный размер частиц является прямым результатом тщательного контроля параметров измельчения.

Главный вывод заключается в том, что шаровая мельница не имеет одного фиксированного диапазона размеров частиц. Вместо этого это высоконастраиваемая система, где конечный размер частиц определяется балансом факторов, включая мелющие тела, скорость мельницы, время измельчения и свойства самого материала.

Как шаровая мельница уменьшает размер частиц

Шаровая мельница уменьшает размер частиц посредством комбинации двух основных механизмов: удара и истирания. Понимание того, как работают эти силы, является первым шагом к контролю конечного результата.

Роль удара

Удар происходит, когда мелющие тела (шары) поднимаются высоко по стенке вращающегося барабана, а затем падают, ударяя по материалу. Это действие подобно множеству крошечных ударов молотка, эффективных для разрушения более крупных, хрупких частиц.

Роль истирания

Истирание — это измельчающее действие, которое происходит, когда шары перекатываются друг через друга. Это создает сдвиговые и сжимающие силы, которые разделяют частицы, что необходимо для получения очень тонких и ультратонких порошков.

Концепция критической скорости

Скорость вращения мельницы определяет, какой механизм доминирует. Критическая скорость — это теоретическая скорость, при которой шары просто центрифугируются и прилипают к стенке мельницы, прекращая всякое измельчение. Мельницы обычно работают при 65-75% от критической скорости для создания каскадного движения, которое уравновешивает как удар, так и истирание для эффективного измельчения.

Ключевые факторы, контролирующие конечный размер частиц

Достижение целевого размера частиц — это не дело случая. Это результат точного управления несколькими взаимосвязанными переменными.

Мелющие тела (шары)

Размер, плотность и материал мелющих тел, пожалуй, являются наиболее критическими факторами.

- Размер: Более крупные шары создают большие ударные силы, идеально подходящие для разрушения крупного сырья. Более мелкие шары обеспечивают гораздо большую площадь поверхности, что усиливает истирание для тонкого измельчения.

- Плотность: Более плотные мелющие тела (например, карбид вольфрама или диоксид циркония) передают больше энергии при ударе, чем менее плотные мелющие тела (например, оксид алюминия или сталь), что приводит к более эффективному измельчению.

Время измельчения

Как правило, чем дольше работает мельница, тем мельче будут получающиеся частицы. Однако эта зависимость нелинейна. Скорость уменьшения размера значительно замедляется по мере уменьшения частиц, и чрезмерное время измельчения может привести к проблемам.

Скорость мельницы

Работа ближе к критической скорости (например, 75-80%) способствует ударным силам, что полезно для начального грубого измельчения. Более низкая скорость (например, 60-65%) способствует каскадному действию, увеличивая время истирания и производя более тонкий помол.

Характеристики материала

Внутренние свойства измельчаемого материала оказывают глубокое влияние. Твердый, хрупкий материал, такой как кварц, будет измельчаться совсем иначе, чем более мягкий, более пластичный материал.

Объем загрузки и плотность суспензии

Для мокрого измельчения решающее значение имеет соотношение твердых веществ, жидкости и мелющих тел. Слишком густая суспензия будет амортизировать удары, снижая эффективность. Слишком жидкая суспензия не обеспечит достаточного количества частиц между мелющими телами для эффективного измельчения.

Понимание компромиссов и ограничений

Хотя шаровая мельница мощна, она не лишена эксплуатационных ограничений. Понимание их необходимо для оптимизации процесса и контроля качества.

Энергия против размера частиц

Уменьшение размера частиц — это энергоемкий процесс. Для разрушения частицы размером 10 микрон до 1 микрона требуется экспоненциально больше энергии и времени, чем для разрушения частицы размером 100 микрон до 10 микрон.

Риск загрязнения

Постоянное перекатывание и удары вызывают износ как мелющих тел, так и внутренней футеровки мельницы. Этот изношенный материал может загрязнить ваш конечный продукт, что является критическим фактором для высокочистых применений, таких как фармацевтика или передовая керамика.

Чрезмерное измельчение и агломерация

Слишком длительное измельчение может быть контрпродуктивным. Чрезвычайно мелкие частицы могут развивать высокую поверхностную энергию и начинать повторно агломерироваться, эффективно увеличивая размер частиц. Это особенно часто встречается при сухом измельчении.

Выделение тепла

Механическая энергия измельчения генерирует значительное тепло. Это может быть проблематично для термочувствительных материалов, потенциально вызывая деградацию или фазовые изменения. По этой причине для таких применений часто используются мельницы с водяной рубашкой.

Соответствие мельницы вашему целевому размеру

Ваша операционная стратегия должна полностью диктоваться желаемым результатом.

- Если ваша основная задача — грубое измельчение (например, уменьшение размера сырья с 5 мм до ~100 микрон): Используйте более крупные мелющие тела для максимизации ударных сил и работайте при немного более высоком проценте от критической скорости.

- Если ваша основная задача — тонкое измельчение (например, уменьшение размера сырья со 100 микрон до 10-20 микрон): Используйте более мелкие мелющие тела для увеличения площади поверхности и истирания, и рассмотрите мокрое измельчение для предотвращения агломерации.

- Если ваша основная задача — производство ультратонких или наночастиц (< 1 микрон): Вам, вероятно, потребуется специализированное высокоэнергетическое оборудование (например, планетарная или перемешивающая мельница), очень мелкие и плотные мелющие тела (например, стабилизированный иттрием диоксид циркония) и длительное время обработки во влажной, хорошо диспергированной суспензии.

Понимая эти основные принципы, вы можете превратить шаровую мельницу из простого измельчителя в точный инструмент для инженерии частиц.

Сводная таблица:

| Целевой размер частиц | Рекомендуемая стратегия | Ключевые параметры |

|---|---|---|

| Грубое измельчение (~100 микрон) | Максимизация ударных сил | Крупные мелющие тела, более высокая скорость |

| Тонкое измельчение (10-20 микрон) | Усиление истирания | Мелкие мелющие тела, мокрое измельчение |

| Ультратонкое/Нано (<1 микрон) | Высокоэнергетическое измельчение | Плотные мелющие тела, длительное время, мокрая суспензия |

Нужно достичь определенного размера частиц для ваших материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя подходящие шаровые мельницы и экспертное руководство для оптимизации вашего процесса измельчения для получения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каковы рабочие процедуры для шаровой мельницы? Освойте скорость, среду и материал для идеального измельчения

- Каково значение усовершенствованных систем перемешивания и смешивания? Максимизация улавливания углерода и эффективности реакции

- Почему циркониевые шлифовальные шарики используются для твердотельных электролитов LLZTO? Обеспечение чистоты и высокой ионной проводимости

- Какова основная функция высокоэнергетической шаровой мельницы? Обеспечение однородности тугоплавких сплавов Mo-W-Ta-Ti-Zr

- Какова роль лабораторной шаровой мельницы в приготовлении HE-O-MIEC? Мастерство синтеза высокоэнтропийных материалов

- Каково назначение лабораторной мельницы? Достижение точной гомогенизации образцов для надежных результатов

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения

- Почему необходимо измельчать или размалывать образцы? Обеспечьте точный и надежный лабораторный анализ