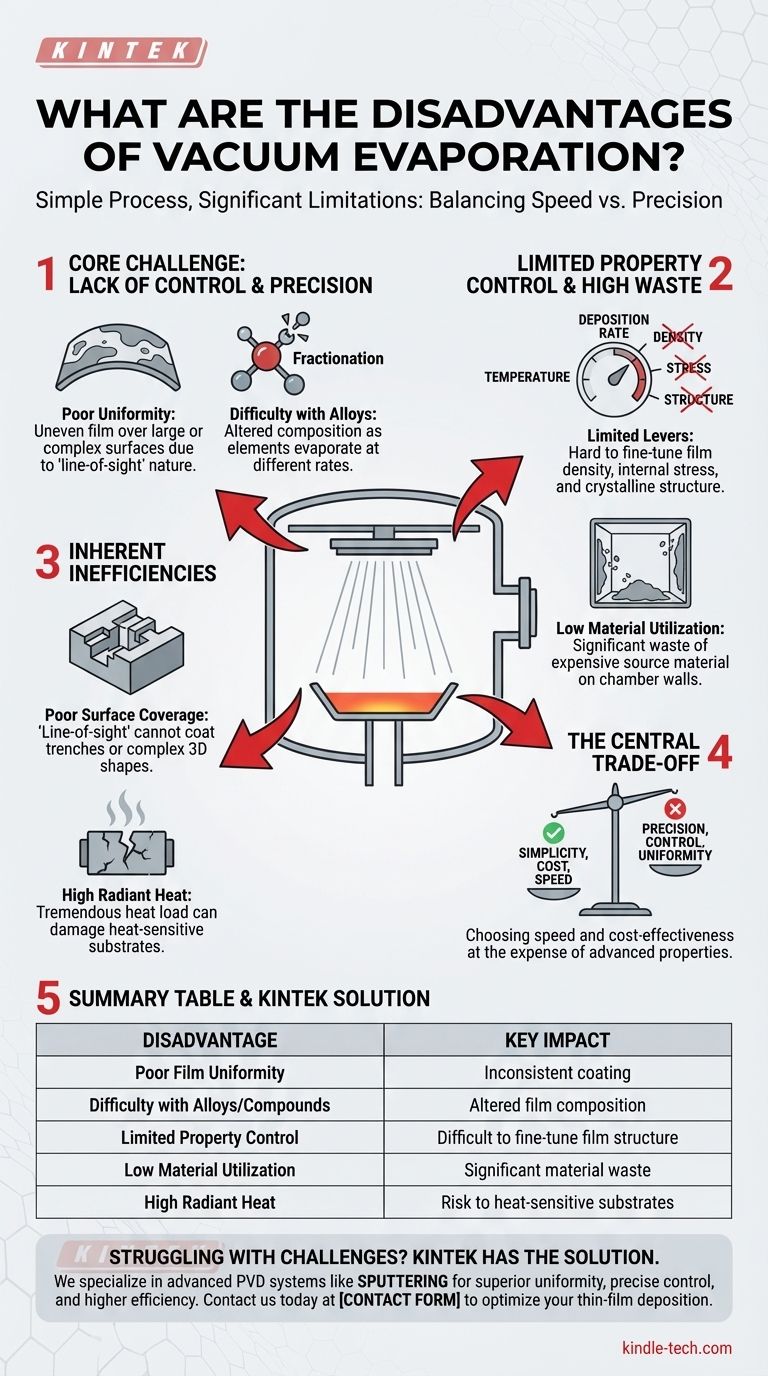

По своей сути, вакуумное напыление — это простой процесс, но эта простота влечет за собой значительные ограничения. Его основные недостатки — плохая однородность пленки на больших или сложных поверхностях, трудности с нанесением многокомпонентных материалов, таких как сплавы, ограниченный контроль над свойствами конечной пленки и неэффективное использование исходного материала.

Основной компромисс вакуумного напыления заключается в выборе скорости и простоты за счет точности и контроля. Хотя это экономичный метод для простых покрытий, его природа «прямой видимости» и зависимость от тепловой энергии создают присущие проблемы для передовых или сложных применений.

Основная проблема: Отсутствие контроля и точности

Вакуумное напыление по своей сути является термическим процессом. Исходный материал нагревается в вакууме до испарения, а пар движется по прямой линии до тех пор, пока не сконденсируется на более холодной поверхности — подложке. Этот простой механизм является корнем его основных недостатков.

Сложности со сплавами и соединениями

Когда вы нагреваете материал, содержащий несколько элементов (сплав или соединение), элемент с более высоким давлением пара будет испаряться быстрее. Это означает, что состав пара, а следовательно, и нанесенной пленки, будет отличаться от исходного материала — это проблема, известная как фракционирование.

Достижение правильной стехиометрии для сложной пленки этим методом исключительно затруднено.

Ограниченный контроль свойств пленки

Основной управляющей переменной является температура. В отличие от более передовых методов физического осаждения из паровой фазы (PVD), таких как распыление, существует мало рычагов для влияния на конечные свойства пленки.

Это затрудняет точную настройку таких характеристик, как плотность пленки, внутренние напряжения или кристаллическая структура. Полученная пленка часто менее плотная и имеет худшую адгезию, чем пленка, полученная с помощью более энергетического процесса нанесения.

Плохая однородность толщины пленки

Исходный материал испаряется наружу, как свет от лампочки. Подложки, расположенные прямо перед источником, получают толстое покрытие, в то время как области под углом или дальше получают гораздо более тонкое покрытие.

Достижение равномерной толщины на большой площади или на нескольких деталях одновременно требует сложных и часто дорогостоящих вращающихся приспособлений.

Присущие процессу неэффективности

Простота процесса также приводит к потерям и потенциальному повреждению покрываемых компонентов.

Плохое покрытие поверхности

Траектория «прямой видимости» означает, что пар не может покрыть то, что он не может «увидеть». Это приводит к очень плохому покрытию сложных трехмерных форм, в канавках или на боковых поверхностях элементов.

Это ограничение, известное как плохое покрытие ступеней (step coverage), делает его непригодным для применений, требующих конформного покрытия, которое равномерно покрывает весь компонент.

Низкое использование материала

Поскольку пар излучается от источника, значительная часть дорогостоящего исходного материала покрывает внутреннюю поверхность вакуумной камеры, а не целевые подложки.

Эта неэффективность может резко увеличить затраты, особенно при работе с драгоценными металлами, такими как золото или платина.

Высокая тепловая нагрузка излучением

Нагрев источника до точки испарения генерирует огромное количество теплового излучения. Это тепло может легко повредить чувствительные к температуре подложки, такие как пластик или деликатные электронные компоненты.

Понимание компромиссов: Зачем его все-таки выбирать?

Несмотря на эти очевидные недостатки, вакуумное напыление остается широко используемым промышленным процессом. Его слабости принимаются в обмен на несколько ключевых преимуществ.

Простота и стоимость

Это, как правило, самый дешевый и простой процесс PVD для внедрения и эксплуатации. Для крупносерийных применений с низкой сложностью это экономическое преимущество часто является решающим фактором.

Высокая чистота и скорость

В среде высокого вакуума, если вы начинаете с исходного материала высокой чистоты, вы можете получить пленку очень высокой чистоты. Скорость нанесения также может быть очень высокой, что делает его намного быстрее альтернатив для определенных материалов.

Выбор правильного решения для вашей цели

Выбор правильного метода нанесения требует согласования возможностей процесса с вашим конкретным результатом.

- Если ваш основной фокус — простое, недорогое металлическое покрытие на относительно плоской поверхности (например, декоративный хром, алюминий на отражателях): Вакуумное напыление — отличный, экономичный выбор, где его недостатки имеют минимальное влияние.

- Если ваш основной фокус — нанесение сложного сплава или пленочного соединения с точными свойствами (например, функциональные оптические фильтры, полупроводники): Отсутствие контроля состава и структуры делает напыление плохим выбором; рассмотрите вместо этого распыление.

- Если ваш основной фокус — однородное, конформное покрытие на сложном трехмерном объекте: Вам придется либо инвестировать в высокосложные планетарные приспособления, либо выбрать альтернативный процесс с характеристиками, не зависящими от прямой видимости.

В конечном счете, понимание присущих вакуумному напылению ограничений является ключом к его эффективному использованию или выбору более подходящей альтернативы для вашей конкретной инженерной задачи.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Плохая однородность пленки | Непостоянное покрытие на больших или сложных поверхностях |

| Сложности со сплавами/соединениями | Изменение состава пленки из-за фракционирования |

| Ограниченный контроль свойств | Трудно точно настроить плотность, напряжение или структуру |

| Низкое использование материала | Значительный расход дорогостоящих исходных материалов |

| Высокое тепловое излучение | Риск повреждения чувствительных к теплу подложек |

Сталкиваетесь с проблемами при нанесении тонких пленок? KINTEK предлагает решение.

Хотя вакуумное напыление имеет свое место, передовые применения требуют большей точности и контроля. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая передовые системы PVD, такие как распыление, которые преодолевают ограничения традиционного напыления.

Мы помогаем вам достичь:

- Превосходной однородности пленки на сложных геометрических формах

- Точной стехиометрии для сплавов и композитных материалов

- Улучшенного контроля над плотностью и адгезией пленки

- Более высокого использования материала для снижения затрат

Независимо от того, работаете ли вы над оптическими покрытиями, полупроводниковыми приборами или функциональными поверхностями, наши эксперты помогут вам выбрать правильную технологию для ваших конкретных нужд.

Свяжитесь с нами сегодня по адресу [#ContactForm], чтобы обсудить ваш проект и узнать, как решения KINTEK могут оптимизировать ваш процесс нанесения тонких пленок.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию