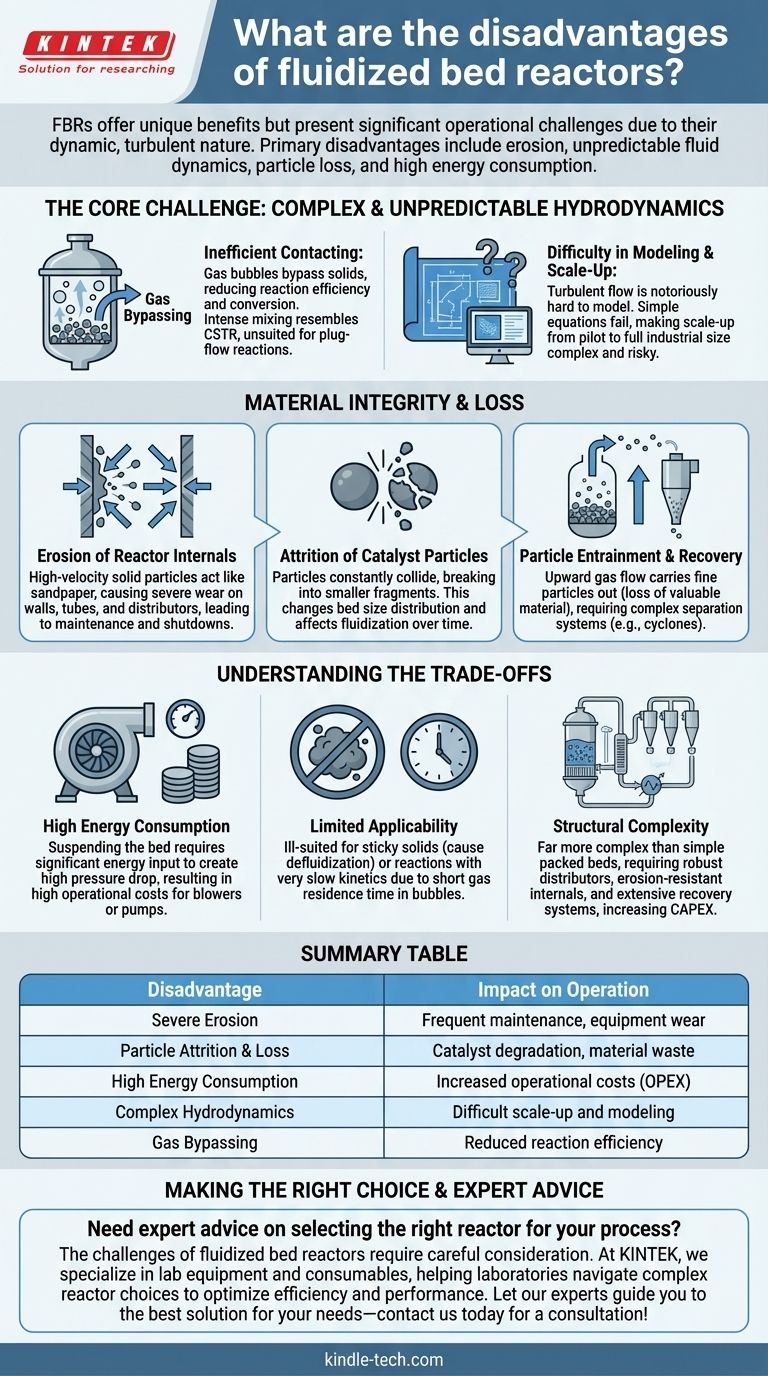

Реакторы с псевдоожиженным слоем (FBR) представляют значительные эксплуатационные проблемы, возникающие непосредственно из их динамичной и турбулентной природы. Хотя они ценятся за контроль температуры, их основные недостатки включают сильную эрозию внутренних компонентов, непредсказуемую гидродинамику, которая препятствует эффективности реакции, постоянную потерю мелких частиц и высокое потребление энергии, необходимое для поддержания псевдоожижения.

Хотя FBR предлагают беспрецедентный тепло- и массообмен, их основные недостатки являются прямым следствием их хаотичной, наполненной частицами среды. Эти проблемы — включая механический износ, неэффективный контакт реагентов и потерю материала — требуют значительных и дорогостоящих инженерных систем для эффективного управления.

Основная проблема: сложная и непредсказуемая гидродинамика

«Жидкоподобное» поведение твердых частиц является как главным преимуществом FBR, так и источником его наибольших недостатков. Эта среда далека от идеальной и трудно поддается точному контролю.

Неэффективный контакт и обратное смешивание

Во многих FBR, особенно в реакторах с барботажным слоем, большая часть газа может проходить снизу вверх внутри больших пузырей. Этот обход газа означает, что реагент имеет очень ограниченный контакт с твердыми частицами катализатора, что резко снижает эффективность реакции и конверсию. Интенсивное смешивание также создает состояние, более близкое к CSTR (реактору с непрерывным перемешиванием), что непригодно для реакций, требующих упорядоченного протекания системы идеального вытеснения для максимизации выхода.

Сложность моделирования и масштабирования

Сложный, турбулентный поток газа и твердых частиц, как известно, трудно точно смоделировать. Простые уравнения для расчета реакторов не применимы. Эта неопределенность усложняет прогнозирование производительности и делает масштабирование от пилотной установки до полномасштабного промышленного реактора значительной инженерной проблемой. Конструкция, которая работает в малом масштабе, может выйти из строя в большом масштабе, поскольку поведение пузырей и схемы смешивания меняются непредсказуемо.

Целостность и потеря материала

Постоянное, высокоскоростное движение абразивных твердых частиц создает две основные механические проблемы: износ оборудования и деградацию самих частиц.

Эрозия внутренних частей реактора

Твердые частицы, особенно твердые катализаторы, действуют как наждачная бумага при высокой скорости. Они вызывают сильную эрозию стенок реактора, трубок теплообменника, газораспределительных пластин и трубопроводов, расположенных ниже по потоку. Этот постоянный износ приводит к частому техническому обслуживанию, дорогостоящим остановкам и потенциальному отказу оборудования.

Истирание частиц катализатора

Частицы не просто ударяются о стенки реактора; они постоянно сталкиваются друг с другом. Этот процесс, известный как истирание, разрушает частицы на более мелкие фрагменты и пыль. Истирание принципиально изменяет распределение частиц по размерам в слое, что со временем может изменить его свойства псевдоожижения.

Унос и регенерация частиц

Восходящий поток газа неизбежно уносит мельчайшие частицы (мелкодисперсные), будь то в результате истирания или исходного сырья, из реактора. Этот унос частиц представляет собой прямую потерю ценного катализатора или реагента. Для смягчения этой проблемы необходимо установить сложные и дорогостоящие системы разделения, такие как одна или несколько ступеней циклонов, ниже по потоку. Даже с этими системами некоторая потеря мельчайших частиц неизбежна.

Понимание компромиссов

Выбор FBR означает принятие ряда эксплуатационных нагрузок в обмен на его уникальные преимущества. Эти компромиссы часто связаны с эксплуатационными расходами и пригодностью процесса.

Высокое потребление энергии

Поддержание всего слоя твердых частиц требует значительного и непрерывного ввода энергии. Газ или жидкость должны быть принудительно пропущены через распределитель и сам слой, создавая высокий перепад давления. Это напрямую приводит к высоким эксплуатационным расходам из-за больших воздуходувок или насосов, необходимых для работы реактора.

Ограниченная применимость

FBR не являются универсальным решением. Они особенно плохо подходят для процессов, связанных с липкими или агломерирующими твердыми веществами, которые могут слипаться и вызывать «депсевдоожижение» слоя, что приводит к полной остановке процесса. Они также являются плохим выбором для реакций с очень медленной кинетикой, поскольку короткое время пребывания газа в пузырях препятствует адекватной конверсии.

Структурная сложность

По сравнению с простым реактором с неподвижным слоем, система FBR намного сложнее. Она требует прочных распределительных пластин для обеспечения равномерного псевдоожижения, внутренних теплообменников, способных выдерживать эрозию, и обширной внешней системы циклонов и фильтров для регенерации частиц. Все это увеличивает капитальные затраты (CAPEX) на установку.

Правильный выбор для вашего процесса

Решение об использовании FBR должно быть тщательно взвешено с учетом его неотъемлемых недостатков. Ваша основная цель процесса является наиболее важным фактором.

- Если ваша основная задача — управление сильно экзотермической реакцией: Элитный контроль температуры FBR может стоить инженерных усилий, необходимых для управления эрозией и потерей частиц.

- Если ваша основная задача — достижение максимально возможной конверсии реагентов: Обход газа и обратное смешивание в FBR являются серьезными недостатками; реактор с неподвижным слоем или трубчатый реактор, вероятно, обеспечат лучшую производительность.

- Если ваша основная задача — использование хрупкого или дорогостоящего катализатора: Высокие скорости истирания и уноса делают FBR рискованным и потенциально дорогостоящим выбором, если вы не вложите значительные средства в надежную конструкцию частиц и системы регенерации.

В конечном итоге, решение об использовании реактора с псевдоожиженным слоем — это инженерный компромисс между его превосходными возможностями переноса и значительными затратами, необходимыми для смягчения его неотъемлемых физических сложностей.

Сводная таблица:

| Недостаток | Влияние на работу |

|---|---|

| Сильная эрозия | Частое техническое обслуживание, износ оборудования |

| Истирание и потеря частиц | Деградация катализатора, потери материала |

| Высокое потребление энергии | Увеличение эксплуатационных расходов (OPEX) |

| Сложная гидродинамика | Сложность масштабирования и моделирования |

| Обход газа | Снижение эффективности реакции |

Нужен экспертный совет по выбору подходящего реактора для вашего процесса? Проблемы реакторов с псевдоожиженным слоем требуют тщательного рассмотрения вашего конкретного применения. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, помогая лабораториям ориентироваться в сложном выборе реакторов для оптимизации эффективности и производительности. Позвольте нашим экспертам помочь вам найти лучшее решение для ваших нужд — свяжитесь с нами сегодня для консультации!

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Каково назначение быстрого охлаждения реакционной массы в реакторе высокого давления? Повысьте выход левулиновой кислоты уже сегодня

- Почему для пиролиза метана требуются высоконикелевые сплавы или аустенитные нержавеющие стали? Обеспечение целостности реактора

- Какие физические условия обеспечивают реакторы высокого давления? Мастерство синтеза прекурсоров монокристаллов

- Какова необходимость использования реактора высокого давления из нержавеющей стали? Оптимизация синтеза целлюлозы и графена.

- Как реактор высокого давления способствует гидротермальному синтезу Fe3O4@SiO2-NH2@CuO/ZnO? Экспертные мнения

- Какие существуют типы реакторного стекла? Руководство по системам терморегулирования

- Что такое реактор в пиролизе? Сердце трансформации материалов и рекуперации энергии

- Какую роль играют реакторы высокого давления в синтезе иерархических наноструктур Au-Ni? Мастерство точного роста