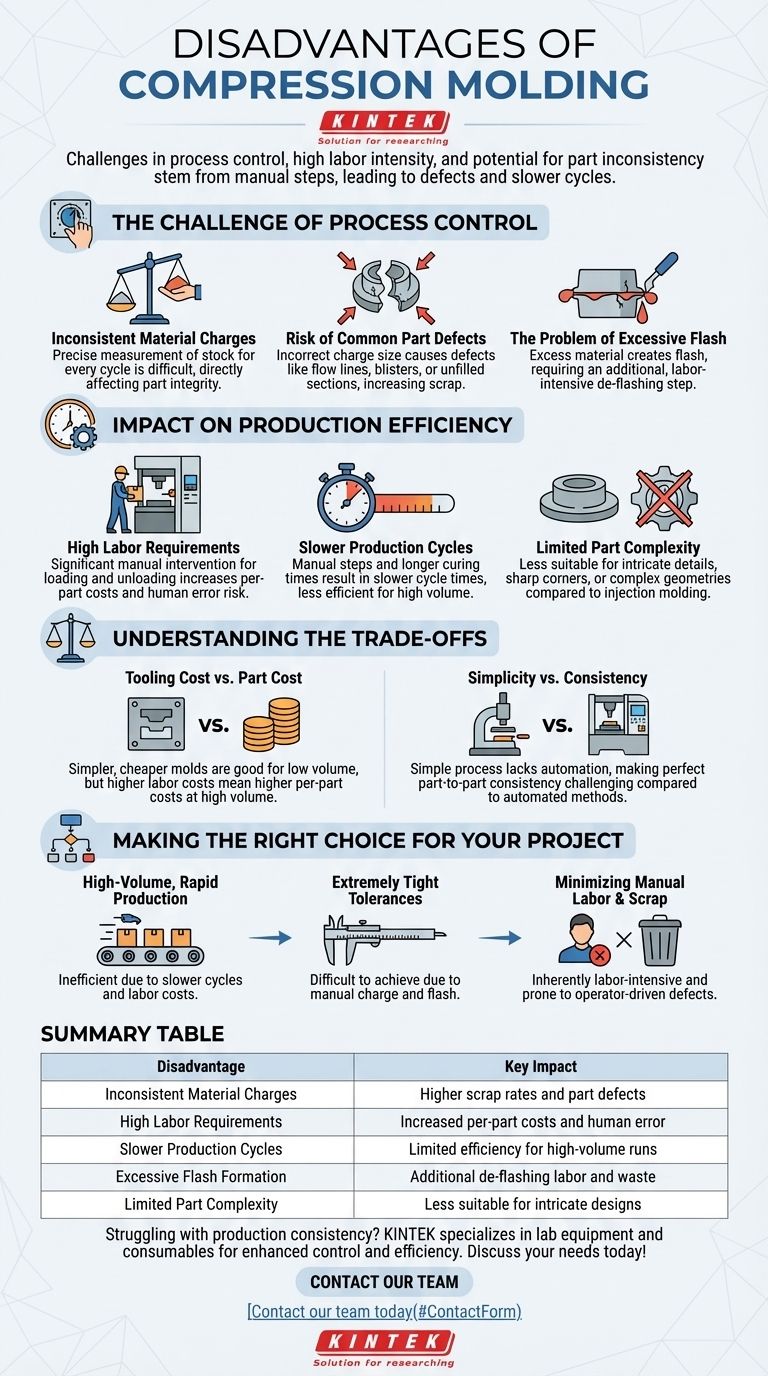

Основными недостатками компрессионного формования являются проблемы с контролем процесса, более высокая трудоемкость и потенциальная непостоянность качества деталей. Эти факторы обусловлены ручными операциями, необходимыми для загрузки материала и извлечения готовых деталей, что может привести к дефектам и замедлению производственных циклов по сравнению с более автоматизированными методами.

Хотя компрессионное формование часто выбирают из-за более низких первоначальных затрат на оснастку, его основные недостатки заключаются в ручном характере процесса. Это вносит изменчивость, которая может повлиять на качество деталей, увеличить трудозатраты и ограничить скорость производства, что делает его менее подходящим для крупносерийного или высокоточного производства.

Проблема контроля процесса

Качество детали, полученной методом компрессионного формования, сильно зависит от точности первоначальной настройки. В отличие от автоматизированных процессов, это в значительной степени зависит от навыков и последовательности оператора.

Непостоянство порций материала

Успех начинается с «порции» — предварительно отмеренного количества формовочного материала, помещаемого в полость формы. Точное отрезание или взвешивание этого материала для каждого цикла является серьезной проблемой.

Этот этап критически важен, поскольку объем порции напрямую определяет целостность конечной детали.

Риск распространенных дефектов деталей

Если порция материала слишком мала или расположена неправильно, это может привести к серьезным дефектам. К ним относятся линии течения, поверхностные пузыри или полностью незаполненные участки детали.

Такие дефекты часто приводят к более высокому уровню брака, увеличению материальных потерь и общих производственных затрат.

Проблема избыточного облоя

И наоборот, использование слишком большого количества материала создает свои собственные проблемы. Избыток резины или пластика выдавливается между двумя половинками формы, образуя тонкий нежелательный фланец, известный как облой (flash).

Удаление большого облоя часто бывает сложным и добавляет дополнительный трудоемкий этап удаления облоя в производственный процесс.

Влияние на эффективность производства

Ручные аспекты компрессионного формования напрямую влияют на его скорость и экономическую эффективность, особенно по мере увеличения объемов производства.

Высокие требования к ручному труду

Процесс требует значительного ручного вмешательства. Оператор должен загружать порцию материала для каждого цикла и вручную извлекать готовую деталь после отверждения.

Эта зависимость от ручного труда приводит к более высоким затратам на деталь по сравнению с автоматизированными процессами и вносит потенциал для человеческой ошибки.

Более медленные производственные циклы

Сочетание ручной загрузки, выгрузки и часто более длительного времени отверждения под воздействием тепла и давления приводит к более медленным циклам.

Это делает компрессионное формование менее эффективным для крупносерийного производства, где скорость является критическим фактором.

Ограничения в сложности деталей

Хотя этот метод отлично подходит для многих конструкций, компрессионное формование, как правило, менее подходит для изготовления деталей с очень сложными элементами, острыми углами или сложной геометрией.

Такие процессы, как литье под давлением, предлагают большую свободу проектирования для создания более сложных и точных компонентов.

Понимание компромиссов

Выбор компрессионного формования подразумевает четкий компромисс между инвестициями в оснастку и затратами на производство одной детали.

Стоимость оснастки против стоимости детали

Компрессионные формы, как правило, проще и дешевле в изготовлении, чем сложные формы для литья под давлением. Это делает процесс привлекательным для прототипирования и мелко- и среднесерийного производства.

Однако более высокие требования к ручному труду и медленные циклы означают, что стоимость за деталь может быть выше, особенно при больших объемах.

Простота против постоянства

Внутренняя простота процесса является одним из его преимуществ. Однако эта же простота связана с отсутствием автоматизации, что создает проблемы с достижением идеальной повторяемости деталей.

Автоматизированные процессы обеспечивают более строгий контроль над переменными, что приводит к более воспроизводимым и предсказуемым результатам.

Принятие правильного решения для вашего проекта

Оценка этих недостатков с учетом конкретных целей вашего проекта является ключом к выбору правильного метода производства.

- Если ваш основной акцент — крупносерийное, быстрое производство: Медленные циклы и высокие трудозатраты при компрессионном формовании делают его неэффективным выбором.

- Если ваш основной акцент — достижение чрезвычайно жестких допусков: Процесс ручной загрузки и потенциал для образования облоя могут затруднить достижение стабильных, высокоточных результатов.

- Если ваш основной акцент — минимизация ручного труда и уровня брака: Процесс по своей сути трудоемок и более подвержен дефектам, вызванным оператором.

В конечном счете, понимание этих ограничений необходимо для того, чтобы использовать компрессионное формование для тех применений, где оно действительно превосходит.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Непостоянство порций материала | Более высокий уровень брака и дефекты деталей |

| Высокие требования к ручному труду | Увеличение стоимости за деталь и человеческие ошибки |

| Более медленные производственные циклы | Ограниченная эффективность для крупносерийного производства |

| Избыточное образование облоя | Дополнительный труд по удалению облоя и отходы |

| Ограниченная сложность деталей | Менее подходит для сложных конструкций |

Сталкиваетесь с проблемами постоянства производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения, которые повышают контроль процесса и эффективность. Независимо от того, совершенствуете ли вы свой процесс компрессионного формования или изучаете альтернативы, наш опыт может помочь вам достичь более высокого качества и снизить затраты. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Малый термопластавтомат для лабораторного использования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Какую роль играет лабораторный гидравлический пресс при холодной прессовке SDC-карбонатов? Оптимизация уплотнения электролита

- Используют ли гидравлические прессы электричество? Энергоснабжение промышленной силы с помощью электродвигателей

- Какова роль лабораторных гидравлических прессов или CIP при сборке твердотельных аккумуляторов LFP? Экспертные мнения

- Какой механизм может вызвать гидравлический отказ? Предотвратите поломку системы с помощью проактивного ухода за жидкостью

- Как работает пресс? Руководство по силе, теплу и управлению

- Каковы потенциальные области применения лабораторных гидравлических прессов в исследованиях производства водорода из пищевых отходов?

- Почему для таблеток используется KBr? Освойте подготовку образцов для FTIR для получения четких и надежных спектров

- Какова толщина рентгенофлуоресцентной (РФА) пленки? Обеспечение точного анализа покрытий и образцов