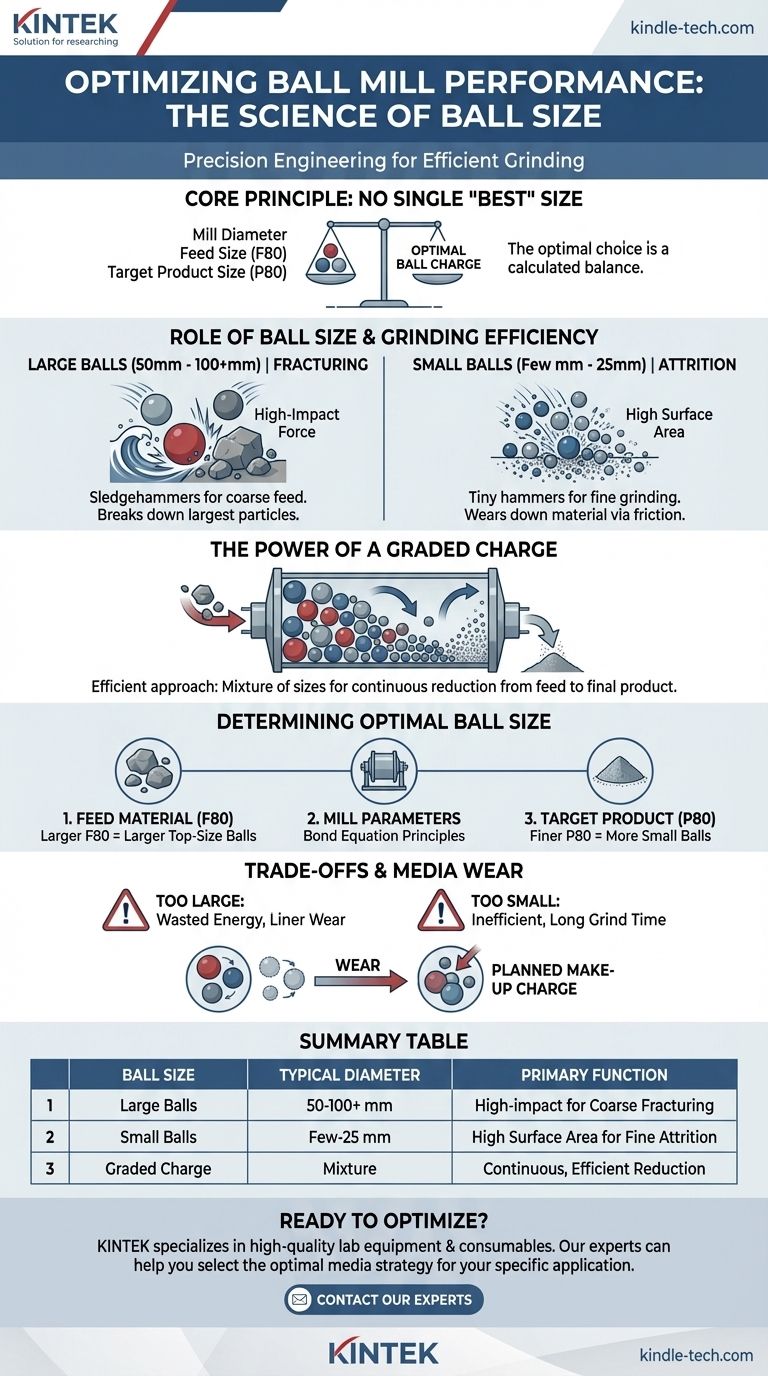

На практике в шаровых мельницах используется широкий диапазон размеров мелющих шаров, обычно от нескольких миллиметров до более 100 миллиметров (около 4 дюймов) в диаметре. Выбор не случаен; это критически важное инженерное решение, основанное на конкретном применении измельчения. Использование неправильного размера приводит к значительной неэффективности, увеличению энергопотребления и невозможности получения желаемого конечного продукта.

Основной принцип заключается в том, что не существует единого «лучшего» размера шара. Оптимальный выбор — это рассчитанный баланс, определяемый диаметром мельницы, размером подаваемого в нее материала и целевым размером частиц конечного продукта. Часто тщательно подобранная смесь размеров дает наилучшие результаты.

Роль размера шара в эффективности измельчения

Размер мелющих тел напрямую определяет тип и величину сил, приложенных внутри мельницы. Понимание этой взаимосвязи является первым шагом к оптимизации вашего процесса.

Крупные шары для грубого измельчения

Шары большого диаметра тяжелы и обеспечивают высокоэнергетические, высокоударные силы при их каскадировании внутри мельницы. Представьте их как кувалды.

Их основная функция — разрушать самые крупные частицы в исходном материале. Этот сильный удар необходим для начальной стадии уменьшения размера, известной как разрушение.

Маленькие шары для тонкого измельчения

Шары меньшего размера имеют значительно большую площадь поверхности на единицу веса и создают значительно большее количество точек контакта внутри загрузки. Представьте их как набор крошечных молотков или грубый абразив.

Они превосходно справляются с истирающим измельчением, при котором материал изнашивается за счет трения и менее энергичных ударов. Это механизм, необходимый для измельчения уже мелких частиц в тонкий порошок.

Сила градуированной загрузки

Для большинства применений наиболее эффективным подходом является градуированная загрузка, представляющая собой смесь шаров разных размеров.

В этой установке крупные шары разрушают грубый материал, а затем меньшие шары измельчают полученные более мелкие частицы до конечного желаемого размера. Это создает непрерывный и эффективный процесс уменьшения размера по всей мельнице.

Как определить оптимальный размер шара

Выбор правильного размера шара — это наука, а не догадка. Инженеры полагаются на установленные принципы и расчеты для определения идеальной загрузки мелющих тел для конкретной задачи.

Уравнение Бонда и верхний размер шара

Основополагающая работа Фреда Бонда предоставляет формулу для расчета «верхнего размера» (шара наибольшего диаметра), необходимого для данного процесса. Хотя точная формула сложна, принцип прост.

Требуемый диаметр шара в первую очередь зависит от размера исходного материала, диаметра мельницы и свойств материала. Упрощенная концепция заключается в том, что оптимальный верхний размер шара пропорционален квадратному корню из размера частиц исходного материала.

Соответствие размера шара исходному материалу (F80)

Наиболее важным входным параметром для этого расчета является начальный размер материала. Это часто документируется как F80, что представляет собой размер сита, через которое проходит 80% исходного материала.

Больший F80 требует более крупных шаров верхнего размера с достаточной ударной энергией для инициирования разрушения.

Учет целевого размера частиц (P80)

Желаемый выход, или P80 (размер, через который проходит 80% продукта), также диктует загрузку мелющих тел.

Для достижения очень мелкого P80 загрузка должна содержать достаточное количество меньших шаров для обеспечения необходимой площади поверхности для истирающего измельчения.

Понимание компромиссов и распространенных ошибок

Неправильный выбор может привести к неэффективности и высоким эксплуатационным расходам. Избегание этих распространенных ошибок имеет решающее значение.

Проблема слишком больших шаров

Если шары слишком велики для исходного материала, энергия расходуется впустую. Удары излишне сильны, что приводит к чрезмерному износу футеровки мельницы и самих мелющих тел без пропорционального увеличения производительности измельчения. Это может быть менее эффективно при разрушении более мелких частиц.

Неэффективность слишком маленьких шаров

Если шары слишком малы, они могут не обладать достаточной кинетической энергией для эффективного разрушения более крупных частиц в исходном материале. Это приводит к чрезвычайно длительному времени измельчения, высокому энергопотреблению и потенциальной невозможности достижения целевого размера частиц.

Учет износа мелющих тел

Мелющие шары являются расходным материалом; они постоянно изнашиваются и становятся меньше. Это означает, что распределение размеров внутри мельницы постоянно меняется.

Эффективная работа требует плановой дополнительной загрузки новых шаров верхнего размера, которые периодически добавляются. Эта практика компенсирует потерю веса из-за износа и поддерживает оптимальное распределение размеров для стабильной работы.

Выбор стратегии мелющих тел

Ваш выбор мелющих тел должен быть прямым отражением вашей операционной цели. Используйте эти принципы для принятия решений.

- Если ваша основная задача — разрушение крупного, грубого материала: Ваша загрузка должна состоять преимущественно из рассчитанных шаров «верхнего размера», необходимых для обеспечения высокой ударной энергии для начального разрушения.

- Если ваша основная задача — производство очень тонкого порошка: Вам потребуется градуированная загрузка со значительной долей меньших шаров для максимизации площади поверхности, доступной для истирающего измельчения.

- Если ваша основная задача — оптимизация существующего процесса: Проведите тест на «измельчение», чтобы проанализировать текущее распределение размеров мелющих тел и скорость износа, затем скорректируйте вашу дополнительную загрузку, чтобы она лучше соответствовала рассчитанному идеалу.

Методический подход к выбору размера шаров превращает измельчение из непредсказуемого искусства в предсказуемую и эффективную науку.

Сводная таблица:

| Роль размера шара | Типичный диаметр | Основная функция |

|---|---|---|

| Крупные шары | 50 мм - 100+ мм | Высокая ударная сила для разрушения крупного исходного материала (Разрушение) |

| Маленькие шары | Несколько мм - 25 мм | Большая площадь поверхности для тонкого измельчения путем истирания (Трение) |

| Градуированная загрузка (Смесь) | Комбинация размеров | Непрерывное и эффективное уменьшение размера от исходного материала до конечного продукта (P80) |

Готовы оптимизировать процесс измельчения?

Выбор правильных мелющих тел имеет решающее значение для достижения целевого размера частиц (P80) при минимизации энергопотребления и износа мелющих тел. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая полный ассортимент мелющих шаров для шаровых мельниц. Наши эксперты помогут вам выбрать оптимальную стратегию мелющих тел для вашего конкретного применения, будь то грубое разрушение или производство тонкого порошка.

Свяжитесь с нашими экспертами по измельчению сегодня, чтобы обсудить ваши потребности и повысить эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница с алюминиевой циркониевой помольной емкостью и шариками

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Какова функция планетарной шаровой мельницы при подготовке порошков фазы MAX? Достижение высокой чистоты и атомной однородности

- Каковы уникальные характеристики передачи энергии ПБМ? Освойте сложный синтез гетероциклов

- Какой диапазон скорости шаровой мельницы? Найдите свою оптимальную эффективность измельчения

- Какова функция планетарной шаровой мельницы в синтезе нанокомпозитов (Cu–10Zn)-Al2O3? Высокоэнергетическое легирование

- Какова основная функция планетарной шаровой мельницы при подготовке стали ODS? Достижение наноразмерного механического легирования