Короче говоря, основные преимущества спеченных компонентов — это значительная экономия средств на сложных деталях, минимальные отходы материала и исключительная стабильность при крупносерийном производстве. Это достигается путем формирования деталей из металлического порошка, что позволяет производить сложные геометрии с окончательными или очень близкими к окончательным размерами, значительно сокращая необходимость во вторичной механической обработке.

Спекание — это больше, чем производственный процесс; это метод материаловедения. Он позволяет создавать компоненты с точно контролируемыми свойствами путем сплавления порошкообразных материалов на микроскопическом уровне, предлагая уникальное сочетание свободы дизайна, эффективности и производительности.

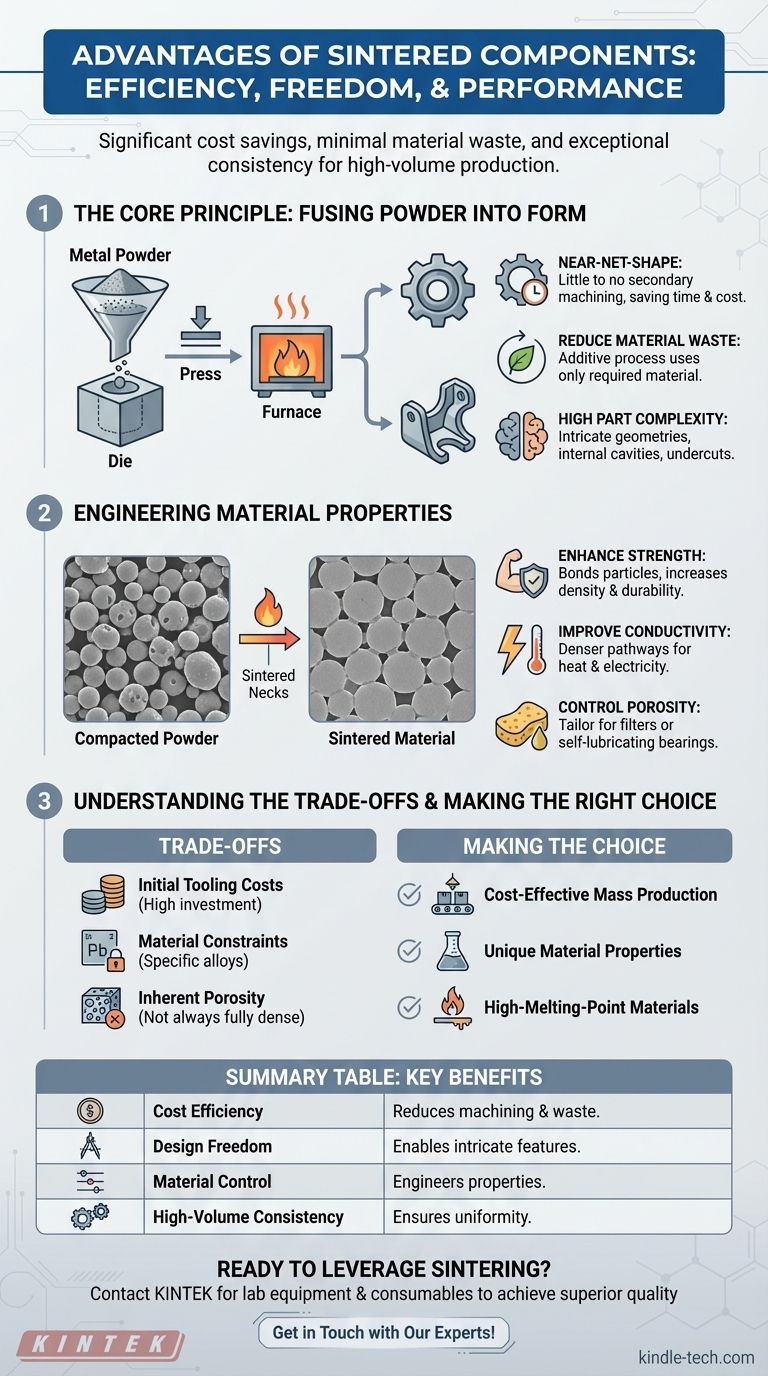

Основной принцип: сплавление порошка в форму

Спекание — это процесс порошковой металлургии. Он начинается с точной смеси металлических порошков, которые прессуются в матрице, а затем нагреваются до температуры, чуть ниже точки плавления материала.

Создание компонентов, близких к окончательной форме

В результате процесса формируются детали, которые чрезвычайно близки к своей окончательной, или "чистой", форме. Эта фундаментальная характеристика является источником многих ключевых преимуществ.

Поскольку детали требуют минимальной или вообще не требуют последующей механической обработки, такие процессы, как фрезерование, токарная обработка или шлифование, часто исключаются, что значительно экономит время и затраты.

Сокращение отходов материала

Традиционное субтрактивное производство, такое как механическая обработка детали из цельного блока, может приводить к значительным отходам материала. Спекание — это аддитивный процесс.

Он использует только тот материал, который необходим для самой детали, что делает его высокоэффективным и экологически чистым вариантом с минимальными отходами.

Достижение высокой сложности деталей

Прессование порошка в матрице позволяет создавать сложные и замысловатые геометрии, которые часто трудно, дорого или невозможно получить другими методами.

Это включает такие элементы, как внутренние полости, необрабатываемые поднутрения и изменяющиеся поперечные сечения, что дает инженерам огромную свободу проектирования для массового производства.

Проектирование свойств материала на микроскопическом уровне

Процесс спекания фундаментально изменяет материал на уровне частиц, что позволяет точно проектировать его окончательные характеристики.

Повышение прочности и целостности

Процесс нагрева вызывает связывание отдельных частиц порошка, или образование "спеченных шейек", в точках их контакта.

Это значительно уменьшает внутренние пустоты (пористость) спрессованного порошка, резко увеличивая плотность, прочность и общую долговечность детали.

Улучшение тепло- и электропроводности

По мере уменьшения пористости и увеличения плотности материала пути для тепла и электричества становятся более прямыми. Это приводит к улучшению тепло- и электропроводности в готовом компоненте.

Контроль пористости для конкретных применений

Хотя высокая плотность часто является целью, спекание предлагает уникальную возможность намеренно контролировать уровень пористости.

Это критически важно для таких применений, как самосмазывающиеся подшипники (где поры удерживают масло) или фильтры, где требуется определенный уровень проницаемости.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективная оценка спекания требует понимания его специфических ограничений.

Первоначальные затраты на оснастку

Первоначальные инвестиции в создание закаленных стальных матриц, используемых для прессования порошка, могут быть значительными. Это делает спекание наиболее экономически эффективным для средних и крупных производственных партий, где стоимость оснастки может быть амортизирована на множество деталей.

Ограничения по материалам

Хотя процесс универсален, он лучше всего работает с материалами, которые легко поддаются измельчению в порошок и обладают хорошими характеристиками сжатия и спекания. Некоторые сплавы не подходят для этого метода.

Присущая пористость

Хотя спекание значительно увеличивает плотность, полностью устранить пористость может быть трудно. Для применений с экстремальными нагрузками, требующих абсолютной максимальной прочности, может потребоваться полностью плотный материал, полученный в процессе, например, ковки.

Правильный выбор для вашего применения

Выбор спекания полностью зависит от конкретных приоритетов и ограничений вашего проекта.

- Если ваша основная цель — экономичное массовое производство сложных деталей: Спекание — беспрецедентный выбор благодаря его способности создавать компоненты, близкие к окончательной форме, с минимальными отходами и вторичной обработкой.

- Если ваша основная цель — уникальные свойства материала: Спекание предлагает точный контроль над плотностью и пористостью, что позволяет создавать такие компоненты, как фильтры или самосмазывающиеся подшипники.

- Если ваша основная цель — работа с тугоплавкими материалами: Спекание позволяет формировать детали из таких материалов, как вольфрам, без достижения их экстремальных температур плавления, экономя энергию и затраты.

В конечном итоге, выбор спекания позволяет производить высокоповторяемые и сложные компоненты с заданными свойствами экономичным и эффективным способом.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Экономическая эффективность | Сокращает потребность в механической обработке и отходы материала для сложных деталей. |

| Свобода дизайна | Позволяет создавать сложные геометрии, поднутрения и внутренние элементы. |

| Контроль материала | Точно проектирует плотность, пористость, прочность и проводимость. |

| Стабильность при больших объемах | Обеспечивает однородность деталей в массовом производстве. |

Готовы использовать преимущества спеченных компонентов для ваших лабораторных или производственных нужд?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовой порошковой металлургии и процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наши решения помогут вам достичь превосходного качества деталей, снизить затраты и минимизировать отходы.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект и помочь вам раскрыть весь потенциал технологии спекания.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Как вакуумная среда печи влияет на спеченный порошок рутения? Достижение высокой чистоты и теоретической плотности

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Как используется процесс давления и температуры для создания синтетического алмаза? Воспроизведение образования алмазов Земли в лаборатории

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм