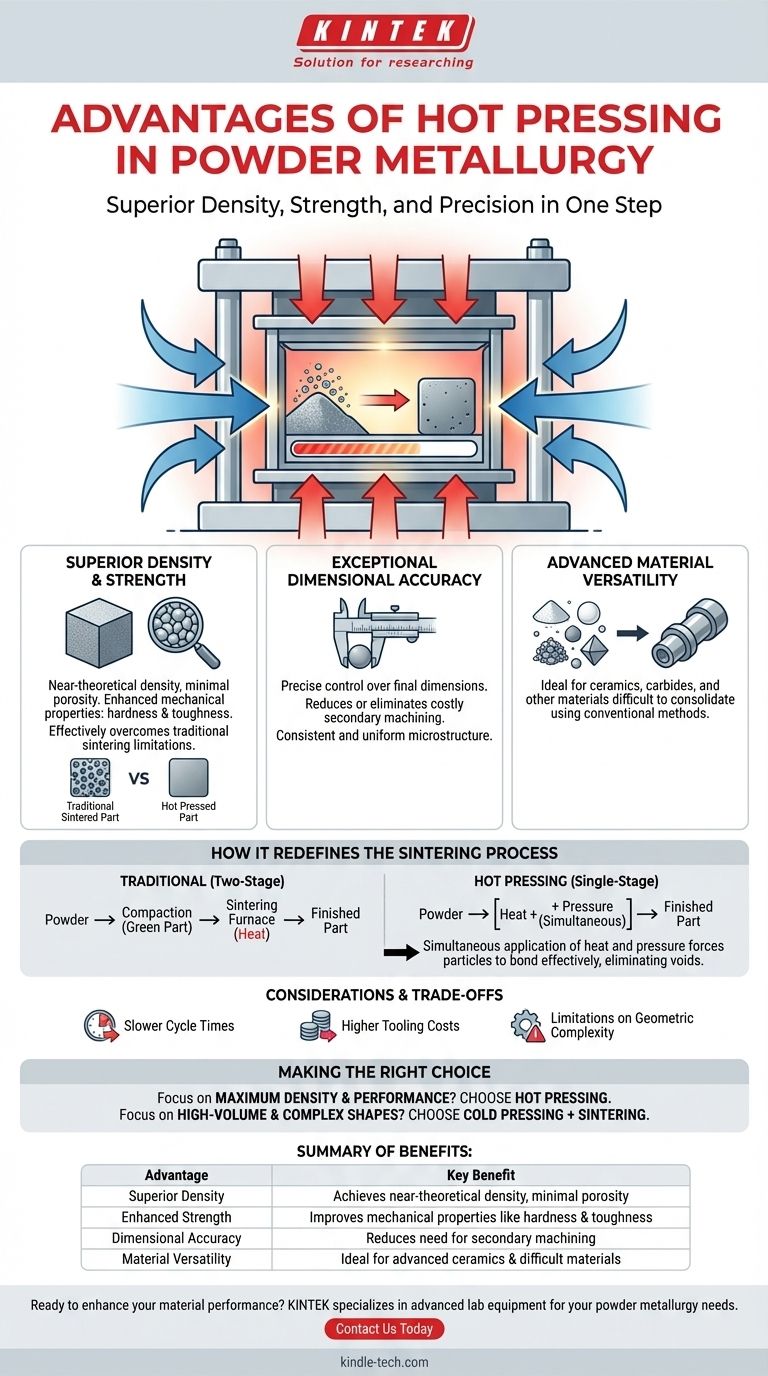

По своей сути, горячее прессование — это метод порошковой металлургии, который превосходно подходит для производства деталей с превосходной плотностью и механической прочностью. Оно достигается путем объединения процессов уплотнения порошка и спекания в один, строго контролируемый этап. Такое одновременное применение тепла и давления приводит к минимальной пористости, отличной точности размеров и уникальной способности обрабатывать передовые материалы, которые трудно консолидировать с использованием обычных методов.

Основное преимущество горячего прессования заключается в его способности преодолевать ограничения традиционного спекания. Одновременно применяя давление и тепло, оно заставляет частицы порошка более эффективно связываться, в результате чего получаются готовые детали, которые прочнее, плотнее и точнее, чем те, что изготовлены с помощью отдельных этапов.

Как горячее прессование переопределяет процесс спекания

Горячее прессование фундаментально изменяет обычный рабочий процесс порошковой металлургии. Вместо двухэтапного процесса (уплотнение, затем спекание) оно объединяет их в одну высокоэффективную операцию.

Сочетание уплотнения и спекания

В традиционном процессе порошковой металлургии металлический порошок сначала уплотняется в матрице для формирования хрупкой «зеленой» детали. Затем эта деталь перемещается в отдельную печь для спекания, где тепло способствует связыванию частиц.

Горячее прессование выполняет оба этих действия в одной камере. Порошок нагревается до температуры чуть ниже точки плавления, одновременно подвергаясь высокому давлению.

Механизм превосходного уплотнения

Сочетание тепловой и механической энергии является ключом к успеху процесса. Повышенная температура делает частицы металла более податливыми и готовыми к связыванию.

Приложенное давление затем сжимает эти размягченные частицы, физически устраняя пустоты и поры, которые иначе остались бы. Это действие значительно ускоряет процесс «шейкообразования», при котором отдельные зерна сливаются, образуя твердую, плотную массу.

Разблокировка труднообрабатываемых материалов

Многие передовые материалы, такие как некоторые керамические и спеченные карбиды, плохо поддаются обычному спеканию. Они имеют высокие температуры плавления и низкую адгезию частиц, что затрудняет достижение полной плотности только с помощью тепла.

Горячее прессование обеспечивает необходимую силу для преодоления этих проблем. Это предпочтительный метод для создания сверхтвердых инструментов и высокопроизводительных компонентов из этих специализированных порошков.

Ощутимые преимущества в качестве деталей

Уникальный механизм горячего прессования напрямую приводит к измеримым улучшениям характеристик конечного компонента.

Достижение почти теоретической плотности

Наиболее значительным результатом горячего прессования является чрезвычайно низкая пористость. Устранение этих внутренних пустот имеет решающее значение для улучшения механических свойств, таких как прочность, твердость и вязкость разрушения.

Связанный метод, горячее изостатическое прессование (ГИП), использует газовое давление со всех сторон для достижения аналогичных результатов, дополнительно уменьшая любую микроусадочность и создавая полностью плотную деталь.

Исключительная точность размеров

Поскольку деталь формируется и дорабатывается за один этап в прочной форме, горячее прессование обеспечивает исключительный контроль над конечными размерами. Эта точность часто уменьшает или устраняет необходимость в дорогостоящих вторичных операциях механической обработки.

Однородная и равномерная микроструктура

Одновременное применение тепла и давления способствует формированию согласованной и однородной металлургической структуры по всему компоненту. Эта однородность гарантирует, что механические свойства детали надежны и предсказуемы.

Понимание компромиссов и соображений

Хотя горячее прессование является мощным методом, оно не является универсальным решением для всех применений порошковой металлургии. Его преимущества сопряжены с определенными компромиссами, которые необходимо учитывать.

Более длительное время цикла

Горячее прессование — это процесс с «низкой скоростью деформации». Необходимость нагрева матрицы и порошка, приложения давления в течение длительного времени и охлаждения сборки делает его время цикла значительно дольше, чем у высокоскоростного холодного прессования.

Более высокие затраты на оснастку и оборудование

Формы и матрицы, используемые при горячем прессовании, должны одновременно выдерживать экстремальные температуры и давления. Это требует использования дорогих специализированных материалов, таких как графит или суперсплавы, что увеличивает первоначальные инвестиции в оснастку.

Ограничения на геометрическую сложность

Хотя горячее прессование обеспечивает точность размеров, оно, как правило, лучше подходит для более простых геометрий. Такие процессы, как холодное прессование, превосходят его в создании деталей со сложными деталями, тонкими элементами или специально спроектированными внутренними пустотами, например, в самосмазывающихся подшипниках.

Правильный выбор для вашего применения

Выбор правильного процесса порошковой металлургии требует согласования сильных сторон метода с основными целями вашего проекта.

- Если ваша основная цель — максимальная плотность и механические характеристики: Горячее прессование — лучший выбор, особенно для высокопроизводительных материалов, таких как техническая керамика или карбиды.

- Если ваша основная цель — крупносерийное производство сложных форм: Традиционное холодное прессование с последующим спеканием почти всегда более рентабельно и быстрее.

- Если ваша основная цель — создание деталей с контролируемой пористостью: Холодное прессование является специально разработанным методом для достижения определенных структурных свойств, таких как те, что необходимы для фильтров или самосмазывающихся подшипников.

В конечном итоге, выбор горячего прессования — это стратегическое решение, направленное на приоритет целостности материала и производительности над скоростью производства и первоначальными затратами на оснастку.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Превосходная плотность | Достигает почти теоретической плотности с минимальной пористостью |

| Повышенная прочность | Улучшает механические свойства, такие как твердость и вязкость |

| Точность размеров | Уменьшает потребность во вторичной механической обработке |

| Универсальность материала | Идеально подходит для передовой керамики и трудноспекаемых материалов |

Готовы улучшить характеристики своих материалов с помощью горячего прессования?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к конкретным потребностям вашей лаборатории в области порошковой металлургии. Независимо от того, разрабатываете ли вы высокопроизводительную керамику или спеченные карбиды, наш опыт поможет вам достичь превосходной плотности деталей и механической прочности.

Свяжитесь с нами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут оптимизировать ваш процесс и обеспечить целостность материала, необходимую для ваших проектов.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Что такое метод искрового плазменного спекания? Руководство по быстрому уплотнению материалов при низких температурах

- Какова основная функция печи вакуумного горячего прессования (VHP)? Консолидация титановых композитов

- Какие преимущества вакуумной горячей прессовки для стекла ZIF-62? Получение крупных, безпузырьковых, высокоплотных результатов

- Почему точный контроль температуры и давления имеет важное значение в SPS для титановых сплавов? Достижение пиковой прочности

- Какую функцию выполняет давление, создаваемое в печи вакуумного горячего прессования? Улучшение спекания композитов Ti-Al3Ti

- Почему искровое плазменное спекание (SPS) предпочтительно для медицинских сплавов Ti-Nb-Zr-O? Достижение высокой прочности и низкого модуля упругости

- Каковы преимущества вакуумной горячей прессовки для оксида иттрия? Достижение высокоплотной, прозрачной керамики

- Как оборудование HIP улучшает слитки сплава Zr-1Mo? Достижение плотности и магнитной однородности