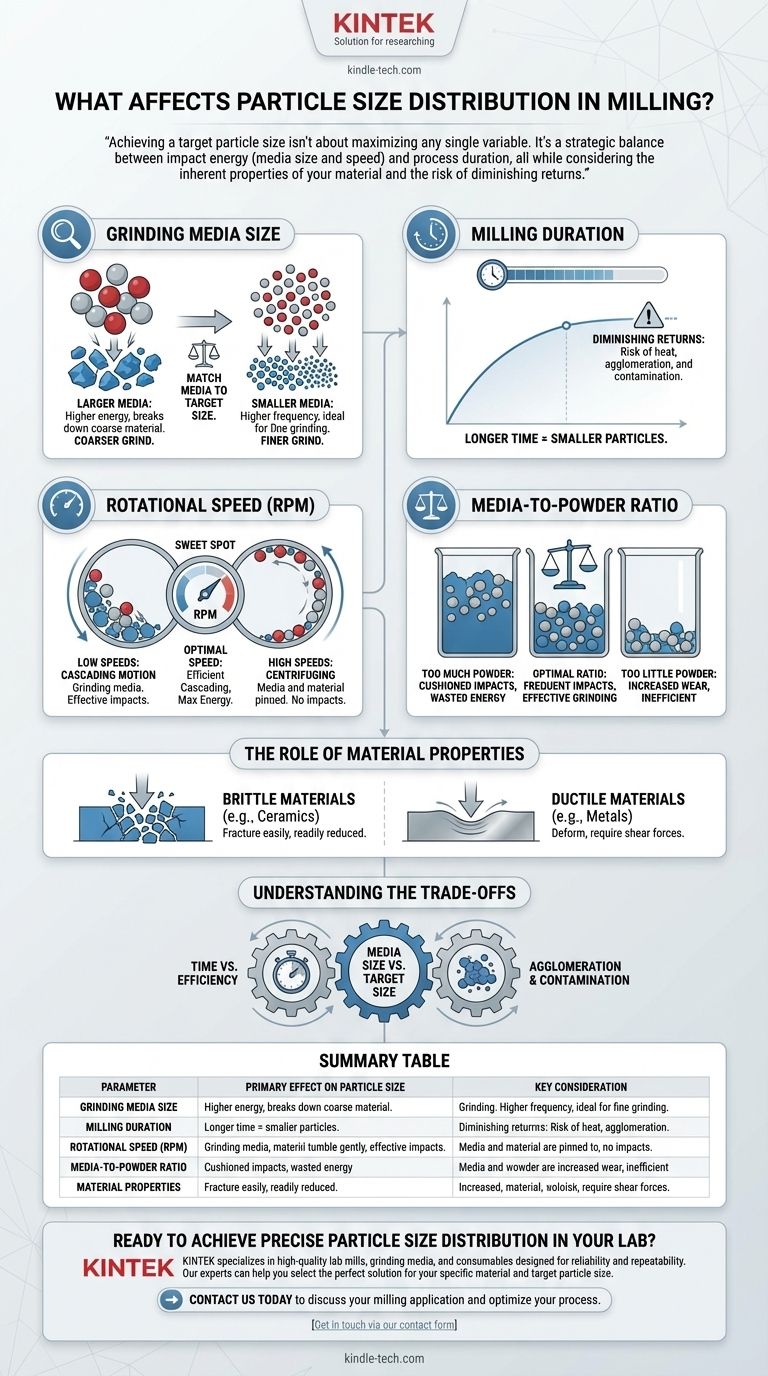

В любом процессе измельчения конечное распределение частиц по размерам в первую очередь определяется физическими характеристиками измельчающих тел, продолжительностью измельчения и рабочей скоростью мельницы. Эти основные параметры диктуют частоту и энергию ударов, разрушающих материал, напрямую формируя его конечную тонкость и консистенцию.

Достижение целевого размера частиц — это не максимизация какой-либо одной переменной. Это стратегический баланс между энергией удара (размер и скорость тел) и продолжительностью процесса, при этом необходимо учитывать присущие вашему материалу свойства и риск снижения отдачи.

Основные параметры измельчения

Чтобы эффективно контролировать результат операции измельчения, необходимо понимать, как каждая ключевая переменная влияет на процесс. Эти факторы не действуют изолированно; они взаимодействуют, создавая специфическую среду измельчения.

Размер измельчающих тел

Размер измельчающих тел (например, шаров в шаровой мельнице) является основным рычагом для управления динамикой удара.

Существует прямая зависимость между размером тел и энергией удара. Более крупные тела тяжелее и передают больше энергии при каждом столкновении, что делает их эффективными для разрушения крупных, прочных исходных частиц.

И наоборот, более мелкие тела создают гораздо больше точек контакта. Хотя энергия каждого отдельного удара меньше, повышенная частота идеальна для тонкого измельчения и достижения меньшего конечного размера частиц.

Продолжительность измельчения

Время измельчения — самая простая переменная, но часто используемая неэффективно.

Как правило, более длительное время измельчения приводит к получению более мелких частиц. Материал подвергается большему количеству ударов, что приводит к постепенному уменьшению размера.

Однако процесс подвержен снижению отдачи. После определенного момента подводимая энергия в основном генерирует тепло, может вызвать агломерацию частиц или привести к загрязнению из-за износа тел и корпуса мельницы.

Скорость вращения (об/мин)

Скорость мельницы определяет движение измельчающих тел и тип приложенных сил.

На низких скоростях тела будут просто перекатываться или каскадировать, что является эффективным движением для измельчения. На высоких скоростях центробежная сила может прижимать тела и материал к стенке корпуса мельницы, резко снижая или даже устраняя эффективные удары.

Для каждой комбинации мельницы и тел существует оптимальная скорость, которая максимизирует энергию каскадных ударов, не вызывая центрифугирования.

Соотношение тел и порошка

Соотношение объема или веса измельчающих тел к обрабатываемому материалу имеет решающее значение для эффективности.

Оптимальное соотношение гарантирует, что имеется достаточно тел для создания частых ударов, но также достаточно свободного пространства для перемещения порошка и его эффективного измельчения. Слишком много порошка будет смягчать удары, в то время как слишком мало приведет к потере энергии и увеличению износа.

Роль свойств материала

Сам материал не является пассивным участником. Его присущие характеристики будут глубоко влиять на то, как он реагирует на процесс измельчения.

Твердость и хрупкость

Хрупкие материалы, такие как керамика, легко разрушаются при ударе и легко уменьшаются в размере.

Пластичные материалы, такие как некоторые металлы, могут деформироваться или сплющиваться, а не раскалываться. Это требует иной стратегии измельчения, часто включающей сдвиговые силы в дополнение к прямым ударам.

Понимание компромиссов

Эффективное измельчение требует баланса конкурирующих факторов. Чрезмерное увеличение одной переменной часто приводит к негативным последствиям.

Время против эффективности

Измельчение в течение чрезмерно длительного времени не гарантирует получения более мелких частиц. Это часто приводит к потере энергии, потенциальному загрязнению образца из-за эрозии тел и нежелательному повышению температуры, которое может изменить свойства материала.

Размер тел против целевого размера частиц

Использование крупных тел для достижения очень мелких частиц крайне неэффективно. Высокоэнергетические удары неэффективны для крошечных частиц. Вы должны сопоставлять размер тел с целевым размером частиц — начинайте с более крупных тел для крупнозернистого материала и переходите на более мелкие тела для тонкого измельчения.

Агломерация и загрязнение

Чрезмерно агрессивное или длительное измельчение, особенно в сухой среде, может увеличить поверхностную энергию частиц, заставляя их слипаться (агломерироваться). Это сводит на нет усилия по уменьшению размера. Кроме того, длительное время измельчения увеличивает риск попадания загрязнителей из измельчающих тел или корпуса в ваш образец.

Как контролировать распределение частиц по размерам

Ваша стратегия измельчения должна определяться конечной целью. Используйте эти принципы для принятия решений.

- Если ваша основная цель — разрушение крупного, грубого материала: Используйте более крупные измельчающие тела при оптимальной каскадной скорости для максимизации энергии удара.

- Если ваша основная цель — получение очень мелких или наноразмерных частиц: Используйте более мелкие измельчающие тела в течение более длительного времени для максимизации количества ударных событий. Рассмотрите мокрое измельчение для предотвращения агломерации и управления теплом.

- Если ваша основная цель — достижение узкого распределения частиц по размерам: Начните с оптимальных параметров (размер тел, скорость и время) и рассмотрите возможность использования системы классификации для разделения частиц после начальной стадии измельчения.

Систематически регулируя эти переменные, вы можете превратить измельчение из процесса грубой силы в точный инженерный инструмент.

Сводная таблица:

| Параметр | Основное влияние на размер частиц | Ключевое соображение |

|---|---|---|

| Размер измельчающих тел | Более крупные тела = более грубый помол; Более мелкие тела = более тонкий помол | Сопоставляйте размер тел с целевым размером частиц для эффективности |

| Продолжительность измельчения | Больше времени = меньше частицы | Снижение отдачи; риск нагрева и загрязнения |

| Скорость вращения (об/мин) | Оптимальная скорость = эффективные удары; Слишком высокая = центрифугирование | Найдите баланс между каскадированием и центрифугированием |

| Соотношение тел и порошка | Оптимальное соотношение = эффективное измельчение; Дисбаланс = смягчение или износ | Обеспечьте достаточно места для движения порошка |

| Свойства материала | Хрупкие материалы легко раскалываются; Пластичные материалы деформируются | Корректируйте стратегию в зависимости от твердости и хрупкости материала |

Готовы достичь точного распределения частиц по размерам в вашей лаборатории? Правильное оборудование — ключ к освоению этих параметров. KINTEK специализируется на высококачественных лабораторных мельницах, измельчающих телах и расходных материалах, разработанных для надежности и повторяемости. Наши эксперты могут помочь вам выбрать идеальное решение для вашего конкретного материала и целевого размера частиц.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение измельчения и оптимизировать процесс. ➡️ Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

Люди также спрашивают

- Каковы преимущества планетарного шарового измельчения? Достижение высокоэнергетического измельчения и синтеза материалов

- Каковы эффекты шарового измельчения? Глубокое погружение в механическое легирование и трансформацию материалов

- В чем разница между шаровой мельницей и планетарной мельницей? Выберите правильный инструмент для измельчения для вашей лаборатории

- Каковы параметры планетарной шаровой мельницы? Скорость вращения, время и среда для идеального помола

- Каков принцип работы планетарной шаровой мельницы? Достижение быстрого, высокоэнергетического измельчения ваших материалов