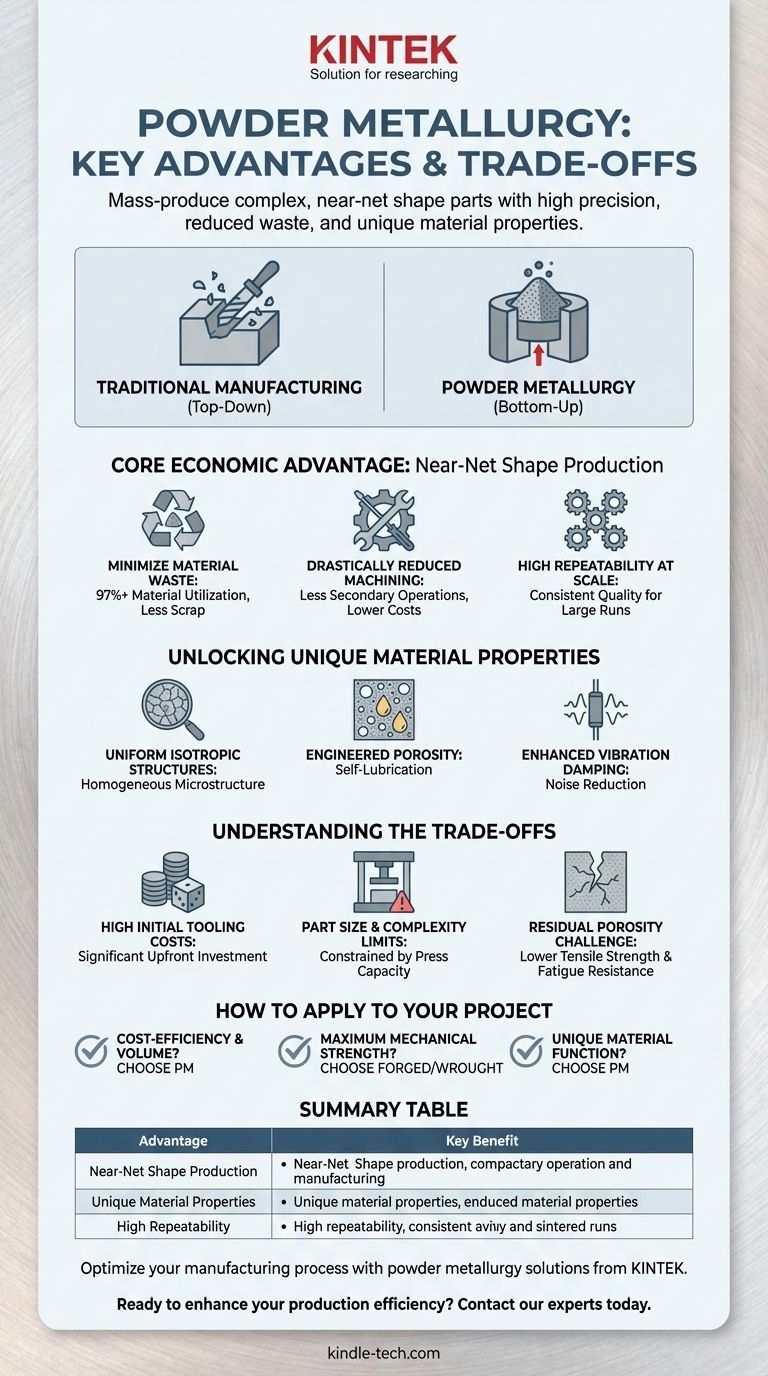

Основное преимущество порошковой металлургии заключается в ее способности массово производить сложные детали, близкие к окончательной форме, с высокой точностью, что значительно сокращает отходы материала, затраты на постобработку и сроки выполнения по сравнению с традиционными субтрактивными методами, такими как механическая обработка. Она также открывает потенциал для создания уникальных материалов со специализированными свойствами, такими как самосмазывание, которые невозможно достичь другими способами.

В то время как традиционное производство представляет собой «нисходящий» процесс вырезания готовой детали из большего куска материала, порошковая металлургия (ПМ) является «восходящим» методом построения ее с нуля. Это фундаментальное различие делает ПМ исключительно экономически эффективной для крупносерийного производства сложных компонентов, где стоимость материала и обработки являются основными проблемами.

Основное экономическое преимущество: производство деталей, близких к окончательной форме

Наиболее значительное преимущество порошковой металлургии связано с ее эффективностью. Прессуя металлические порошки в матрицу, вы создаете деталь, которая с самого начала очень близка к своей окончательной, или «чистой», форме.

Минимизация отходов материала

Традиционная механическая обработка может генерировать значительное количество отходов, что увеличивает затраты. ПМ, напротив, использует только тот материал, который необходим для самой детали, часто достигая более 97% использования материала.

Значительное сокращение механической обработки

Поскольку детали формируются с точными размерами, необходимость в дорогостоящих и трудоемких вторичных операциях, таких как фрезерование, токарная обработка или сверление, либо устраняется, либо существенно сокращается.

Достижение высокой повторяемости в масштабе

Использование прочных, многоразовых матриц гарантирует, что каждая произведенная деталь — от первой до десятитысячной — будет практически идентичной. Это делает ПМ идеальным процессом для крупномасштабного производства, где критически важна стабильность.

Раскрытие уникальных свойств материалов

Порошковая металлургия — это не просто эффективный процесс; это инструмент для материаловедения. Она позволяет создавать компоненты с характеристиками, которые трудно или невозможно воспроизвести с помощью литья или ковки.

Создание однородных, изотропных структур

Плавление и литье могут приводить к неоднородностям, в то время как ковка создает направленную структуру зерна. ПМ консолидирует порошки в твердом состоянии, что приводит к высокооднородной, гомогенной микроструктуре с изотропными свойствами — то есть ее прочность и другие характеристики одинаковы во всех направлениях.

Инженерная пористость для самосмазывания

Процесс ПМ может быть контролируемым для создания сети взаимосвязанных пор внутри детали. Эти поры могут быть пропитаны смазочными материалами, создавая самосмазывающиеся подшипники и шестерни, которые идеально подходят для применений, где регулярное обслуживание затруднено.

Повышение демпфирования вибрации

Та же пористость, которая обеспечивает самосмазывание, также придает деталям из ПМ отличные способности к демпфированию вибрации и шума, что является ценным свойством для шестерен и других компонентов в автомобильной и промышленной технике.

Понимание компромиссов

Ни один производственный процесс не является универсально превосходящим. Признание ограничений порошковой металлургии имеет решающее значение для принятия обоснованного решения.

Высокие начальные затраты на оснастку

Матрицы, формы и прессы, необходимые для ПМ, представляют собой значительные первоначальные инвестиции. Это делает процесс, как правило, неэкономичным для мелкосерийного производства или прототипирования.

Ограничения по размеру и сложности деталей

Размер детали ограничен тоннажной мощностью пресса для компактирования. Кроме того, чрезвычайно сложные геометрии с подрезами или сквозными отверстиями могут быть трудными или невозможными для производства без вторичной механической обработки.

Проблема остаточной пористости

Хотя пористость может быть особенностью, она также может быть недостатком. Если не используются дорогостоящие вторичные этапы уплотнения, большинство деталей из ПМ сохраняют некоторый уровень пористости, что может ограничивать их конечную прочность на растяжение и усталостную прочность по сравнению с полностью плотными деформированными или коваными аналогами.

Как применить это к вашему проекту

Ваш выбор производственного процесса должен соответствовать конкретным целям вашего проекта по стоимости, производительности и объему.

- Если ваша основная цель — экономическая эффективность для крупносерийных, сложных деталей: ПМ — исключительный выбор благодаря низким отходам и минимальной потребности во вторичной механической обработке.

- Если ваша основная цель — максимальная механическая прочность и ударная вязкость: Полностью плотный деформированный или кованый компонент, вероятно, превзойдет стандартную деталь из ПМ.

- Если ваша основная цель — создание уникальной функции материала (например, самосмазывание или контролируемая плотность): ПМ предлагает возможности, которые просто недостижимы с помощью традиционных субтрактивных методов.

Понимая ее специфические сильные стороны и присущие ограничения, вы можете использовать порошковую металлургию как мощный инструмент для оптимизированного производства.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Производство деталей, близких к окончательной форме | Сокращает отходы материала и затраты на механическую обработку для крупносерийного производства. |

| Уникальные свойства материалов | Обеспечивает самосмазывание, однородные изотропные структуры и демпфирование вибрации. |

| Высокая повторяемость | Обеспечивает стабильное качество деталей для массового производства. |

Оптимизируйте свой производственный процесс с помощью решений для порошковой металлургии от KINTEK.

Являясь ведущим поставщиком лабораторного оборудования и расходных материалов, KINTEK специализируется на предоставлении инструментов и опыта, необходимых для использования порошковой металлургии в крупносерийном, экономически эффективном производстве сложных деталей. Независимо от того, разрабатываете ли вы самосмазывающиеся компоненты или стремитесь минимизировать отходы материала, наше оборудование обеспечивает точность и повторяемость.

Готовы повысить эффективность вашего производства? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Что такое обработка металлов методом ГИП? Устранение внутренних дефектов для превосходной производительности деталей

- Является ли горячее изостатическое прессование термообработкой? Руководство по его уникальному термомеханическому процессу

- Какое давление используется при горячем изостатическом прессовании? Достижение полной плотности и превосходных характеристик материала

- Каковы компоненты системы горячего изостатического прессования? Руководство по основному оборудованию для ГИП

- Какова история процесса горячего изостатического прессования (HIP)? От ядерных истоков до отраслевого стандарта