Да, покрытия PVD обладают высокой коррозионной стойкостью. Это одно из их основных инженерных преимуществ. Процесс физического осаждения из паровой фазы (PVD) создает плотную, прочную пленку на атомном уровне, которая служит мощным барьером против ржавчины и других форм коррозии, часто превосходя традиционные покрытия, такие как гальваника, в стандартных испытаниях.

Исключительная коррозионная стойкость PVD — не случайность; это прямой результат самого процесса нанесения, который создает высококонтролируемый, непористый щит, молекулярно связанный с защищаемой поверхностью.

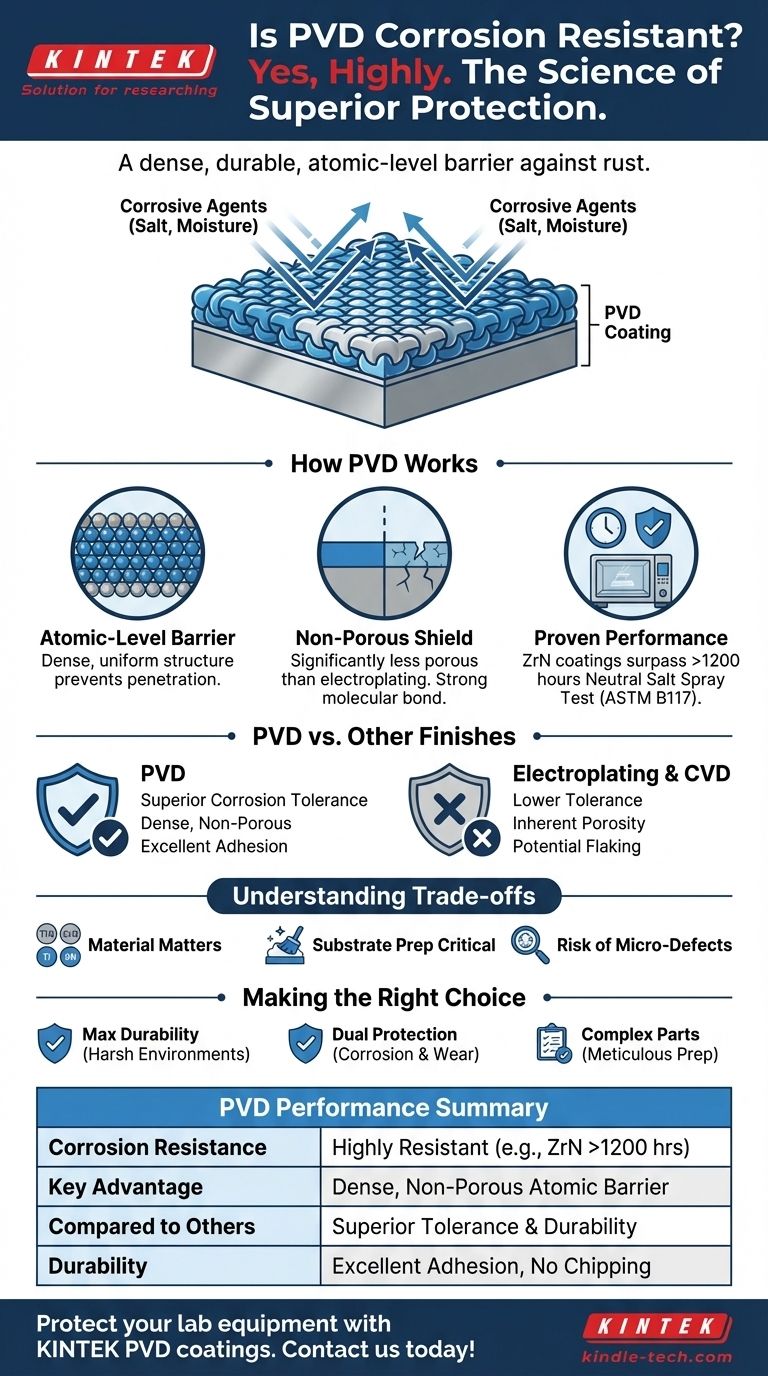

Как PVD обеспечивает превосходную коррозионную стойкость

Эффективность PVD обусловлена фундаментальным способом нанесения покрытия. Это не просто слой краски; это неотъемлемая часть поверхности.

Барьер на атомном уровне

PVD наносит покрытия на атомном уровне в вакууме. Это обеспечивает точный контроль над структурой, плотностью и однородностью пленки.

Этот процесс создает очень плотный слой с минимальными дефектами, не оставляя путей для проникновения коррозионных агентов, таких как соль или влага, для атаки основного материала.

Непористый щит

По сравнению с такими методами, как гальваника, которая может иметь присущую пористость, пленки PVD значительно менее пористые. Это критический фактор в предотвращении начала коррозии.

Молекулярная связь, создаваемая PVD, также обеспечивает отличное сцепление, предотвращая скалывание или отслаивание покрытия, что в противном случае подвергло бы подложку воздействию окружающей среды.

Подтвержденная производительность в суровых условиях

Стойкость покрытий PVD поддается количественной оценке. Было показано, что конкретные покрытия, такие как нитрид циркония (ZrN), превосходят 1200 часов испытаний нейтральным солевым туманом (ASTM B117).

Этот уровень производительности соответствует или превосходит требования большинства промышленных и коммерческих применений, подтверждая его надежность в реальных условиях.

PVD по сравнению с другими покрытиями

Ключевая часть понимания ценности PVD — это сравнение его с другими распространенными методами обработки поверхности.

PVD против гальваники

Покрытия PVD демонстрируют более высокую коррозионную стойкость, чем большинство покрытий, нанесенных гальваническим способом. Плотный, непористый характер слоя PVD обеспечивает более надежный и долговечный барьер.

PVD против CVD

Хотя оба являются методами осаждения, покрытия PVD, как правило, демонстрируют лучшую коррозионную стойкость, чем покрытия, нанесенные методом химического осаждения из паровой фазы (CVD).

Понимание компромиссов и ограничений

Хотя это очень эффективно, ни одно решение не является идеальным. Объективность требует признания контекста, в котором PVD работает лучше всего.

Не все PVD одинаковы

Термин «PVD» описывает процесс, а не один материал. Конкретный используемый материал — например, нитрид титана (TiN) или нитрид циркония (ZrN) — определяет конечные свойства, включая точный уровень коррозионной стойкости.

Подготовка подложки имеет решающее значение

Производительность любого покрытия PVD в значительной степени зависит от качества и подготовки основного материала (подложки). Неправильно подготовленная поверхность может нарушить адгезию и создать слабые места.

Риск микроскопических дефектов

Хотя процесс минимизирует дефекты, микроскопические поры все же могут возникать. В чрезвычайно агрессивных химических средах они теоретически могут стать очагами локализованной коррозии в течение очень длительного времени.

Сделайте правильный выбор для вашего применения

Выбор подходящего покрытия полностью зависит от конкретных целей вашего проекта и проблем окружающей среды.

- Если ваш основной акцент — максимальная долговечность в суровых условиях: PVD — отличный выбор, доказавший свою превосходство над традиционным покрытием в стандартных испытаниях на коррозию в солевом тумане.

- Если вам нужна защита как от коррозии, так и от износа: Врожденная твердость и смазывающая способность многих покрытий PVD делают их превосходным двухцелевым решением.

- Если вы наносите покрытие на сложную деталь: Убедитесь, что ваш процесс включает тщательную подготовку поверхности, поскольку целостность барьера PVD зависит от идеального сцепления с подложкой.

В конечном счете, выбор PVD — это решение в пользу превосходной, инженерной защиты от постепенного разрушения, вызванного коррозией.

Сводная таблица:

| Аспект | Производительность PVD |

|---|---|

| Коррозионная стойкость | Высокая стойкость; подтверждено испытаниями в солевом тумане (например, ZrN >1200 часов ASTM B117) |

| Ключевое преимущество | Плотный, непористый барьер на атомном уровне предотвращает проникновение влаги и соли |

| По сравнению с гальваникой | Превосходная коррозионная стойкость и долговечность |

| Долговечность | Отличное сцепление предотвращает сколы/отслаивание, обеспечивая долгосрочную защиту |

Защитите свое лабораторное оборудование и компоненты с помощью превосходной коррозионной стойкости покрытий PVD. KINTEK специализируется на высокоэффективном лабораторном оборудовании и расходных материалах. Наш опыт гарантирует, что ваши материалы будут защищены от суровых условий, что повысит их срок службы и надежность. Свяжитесь с нами сегодня, чтобы найти идеальное решение PVD для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Электрохимическая ячейка для оценки покрытий

- Пресс-формы для изостатического прессования для лаборатории

Люди также спрашивают

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов