В большинстве промышленных применений горячее прессование ламината обеспечивает более прочный, долговечный и плотный продукт, чем методы холодного прессования. Одновременное применение тепла и давления фундаментально изменяет материалы, сплавляя их в единый, унифицированный компонент, а не просто склеивая их адгезивом.

Горячее прессование — это не просто склеивание материалов; это процесс термического сплавления. Он использует контролируемое тепло и давление для создания превосходного соединения и более плотного конечного продукта, тогда как холодное прессование в основном полагается на давление и адгезивы.

Процесс горячего прессования: более глубокий взгляд

Горячее прессование — это передовая производственная технология, при которой материалы уплотняются и соединяются с использованием одновременно высокой температуры и значительного давления. Это двойное действие является источником его основных преимуществ.

Одновременное тепло и давление

В отличие от холодного прессования, которое прикладывает давление при комнатной температуре, горячее прессование нагревает компоненты во время уплотнения. Специализированные матрицы, часто изготовленные из графита, используются для эффективного распределения этого тепла по всему материалу.

Этот процесс, по сути, делает материал более пластичным или податливым. В результате для достижения желаемой формы и плотности требуется значительно меньшее усилие — иногда в десять раз меньше давления, чем при холодном прессовании.

Сплавление материалов на микроскопическом уровне

Тепло в процессе горячего прессования не просто размягчает материал; оно способствует массопереносу и диффузии между слоями. Это создает постоянное механическое и электрическое соединение, которое намного прочнее простого адгезионного соединения.

Результатом является спеченное тело с мелкозернистой структурой, которая часто приближается к теоретической максимальной плотности материала.

Ключевые преимущества горячего прессования

Преимущества горячего прессования напрямую связаны с использованием тепла, которое обеспечивает превосходные свойства материала и эффективность процесса.

Превосходная прочность и плотность

Одновременно нагревая и прессуя, горячее прессование минимизирует внутренние пустоты и создает очень плотный, непористый конечный продукт. Это приводит к получению компонентов с отличными механическими свойствами, включая большую прочность, жесткость и устойчивость к расслоению.

Улучшенный контроль процесса и эффективность

Современные машины горячего прессования обеспечивают точный контроль температуры и давления. Это позволяет быстро нагревать циклы и равномерно распределять температуру, гарантируя, что каждая деталь будет изготовлена по одному и тому же высокому стандарту.

Процесс также сокращает требуемое время и температуру спекания по сравнению с другими методами, что помогает предотвратить нежелательный рост зерен и сохранить тонкую внутреннюю структуру материала.

Универсальность для сложных продуктов

Поскольку материал находится в термопластичном состоянии во время прессования, он легче течет в сложные формы. Это делает горячее прессование идеальным для производства изделий сложной формы или точно заданных размеров, которые было бы трудно или невозможно получить только холодным прессованием.

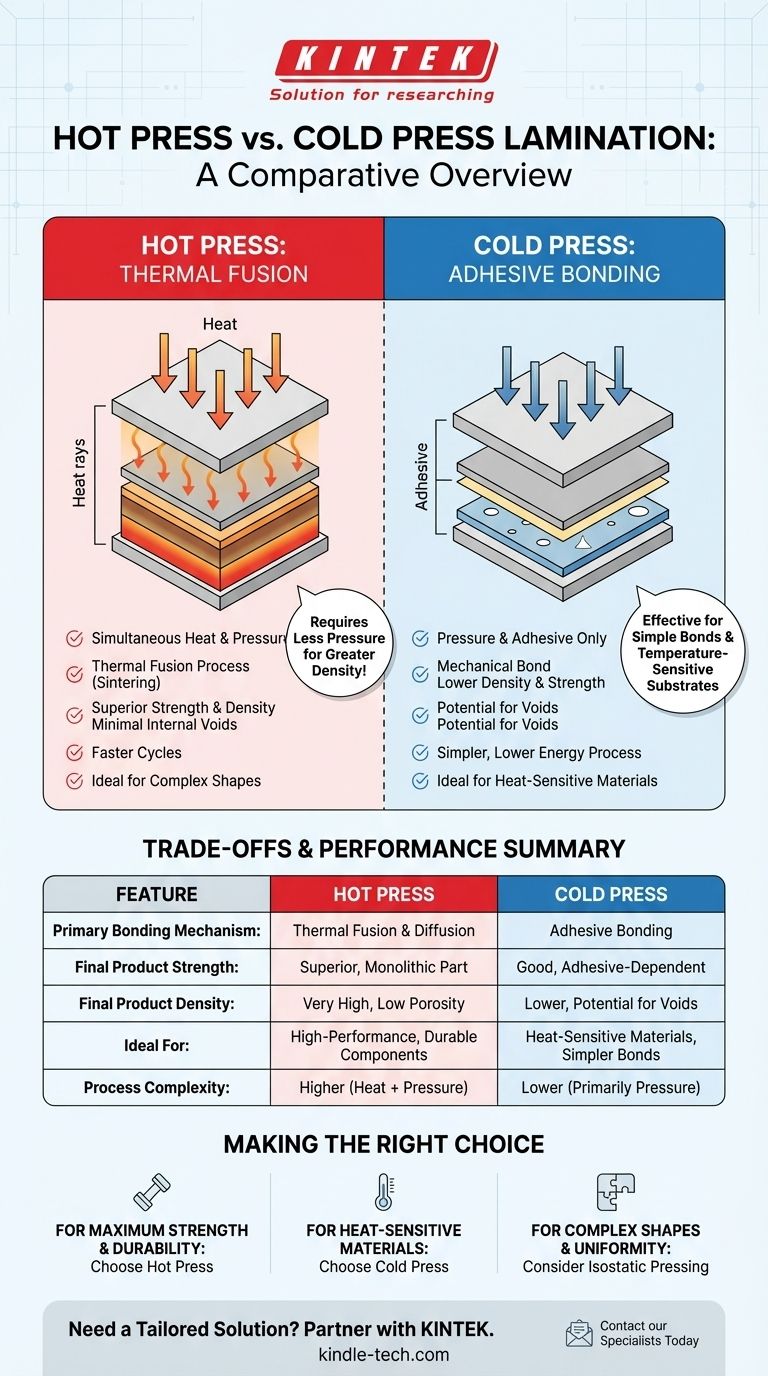

Понимание компромиссов: горячее прессование против холодного прессования

Выбор между горячим и холодным прессованием требует понимания фундаментальных компромиссов между максимальной производительностью и простотой процесса.

Производительность против простоты процесса

Горячее прессование — это инженерный процесс, разработанный для достижения высоких результатов. Он создает сплавленную, монолитную деталь с превосходной прочностью. Однако эта сложность часто требует более сложного и энергоемкого оборудования.

Холодное прессование — это более простой механический или адгезионный процесс. Оно быстрее для многих применений и обычно требует меньших капитальных вложений и энергии. Его основное ограничение заключается в том, что связь обычно основана на адгезиве, а не на сплавлении.

Однородность и давление

В то время как горячее прессование превосходно создает плотные детали, некоторые передовые методы холодного прессования, такие как изостатическое прессование, не имеют себе равных для достижения однородной плотности. Изостатическое прессование прикладывает давление равномерно со всех сторон, устраняя трение о стенки матрицы, которое может вызывать вариации плотности в других методах.

Однако для заданной плотности использование тепла при горячем прессовании значительно снижает требуемое давление уплотнения, уменьшая нагрузку на оборудование и сам материал.

Совместимость материалов

Наиболее очевидным компромиссом является совместимость материалов. Горячее прессование подходит только для материалов, которые могут выдерживать высокие температуры без деградации. Для термочувствительных подложек или компонентов холодное прессование является единственным жизнеспособным вариантом.

Правильный выбор для вашей цели

"Лучший" метод полностью зависит от требований к производительности конечного продукта и характера используемых материалов.

- Если ваша основная цель — максимальная прочность, долговечность и плотность: Горячее прессование — лучший выбор благодаря его способности сплавлять материалы в единую, прочную деталь.

- Если ваша основная цель — соединение термочувствительных материалов или экономичная простота: Холодное прессование — более практичное и эффективное решение.

- Если ваша основная цель — создание сложных форм с максимально однородной плотностью: Следует рассмотреть передовые методы, такие как изостатическое прессование (которое может быть горячим или холодным).

В конечном итоге, ваше решение должно основываться на четком понимании свойств вашего материала и требований конкретного применения.

Сводная таблица:

| Характеристика | Горячее прессование ламината | Холодное прессование ламината |

|---|---|---|

| Основной механизм соединения | Термическое сплавление и диффузия | Адгезионное соединение |

| Прочность конечного продукта | Превосходная, монолитная деталь | Хорошая, зависит от адгезива |

| Плотность конечного продукта | Очень высокая, низкая пористость | Ниже, возможны пустоты |

| Идеально для | Высокопроизводительные, долговечные компоненты | Термочувствительные материалы, более простые соединения |

| Сложность процесса | Выше (контроль тепла + давления) | Ниже (в основном давление) |

Нужно решение для ламинирования, адаптированное к вашим материалам и целям производительности?

Выбор правильного метода прессования имеет решающее значение для успеха вашего продукта. Эксперты KINTEK помогут вам разобраться в компромиссах между горячим и холодным прессованием ламината, чтобы достичь идеального баланса прочности, долговечности и экономической эффективности для вашего конкретного применения.

Как ваш партнер в области лабораторного оборудования и расходных материалов, мы предоставляем знания и технологии, чтобы гарантировать, что ваши материалы работают так, как ожидается.

Свяжитесь с нашими специалистами сегодня для индивидуальной консультации и откройте для себя идеальное решение для прессования для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Автоматический лабораторный пресс-вулканизатор

- Гидравлический пресс с подогревом и встроенными ручными нагревательными плитами для лабораторного использования

Люди также спрашивают

- Как гидравлический горячий пресс способствует изготовлению полностью твердотельных аккумуляторных элементов? Улучшение ионного транспорта

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Какова основная функция лабораторного гидравлического пресса с подогревом в КСП? Революционизирует низкотемпературный синтез керамики