Чтобы быть точным, снижение пористости в оксиде алюминия (глиноземе) является фундаментальной задачей материаловедения, сосредоточенной на обработке порошка и термической консолидации. Ключевым моментом является оптимизация характеристик исходного порошка и, что наиболее важно, процесса спекания, при котором тепло, а иногда и давление используются для сплавления керамических частиц и устранения пустых пространств между ними.

Пористость в глиноземной керамике — это остаточное пустое пространство, оставшееся между частицами порошка после обработки. Достижение плотной, низкопористой конечной детали требует контроля каждого этапа, от исходного качества порошка до окончательного цикла нагрева, чтобы обеспечить систематическое устранение этих пустот.

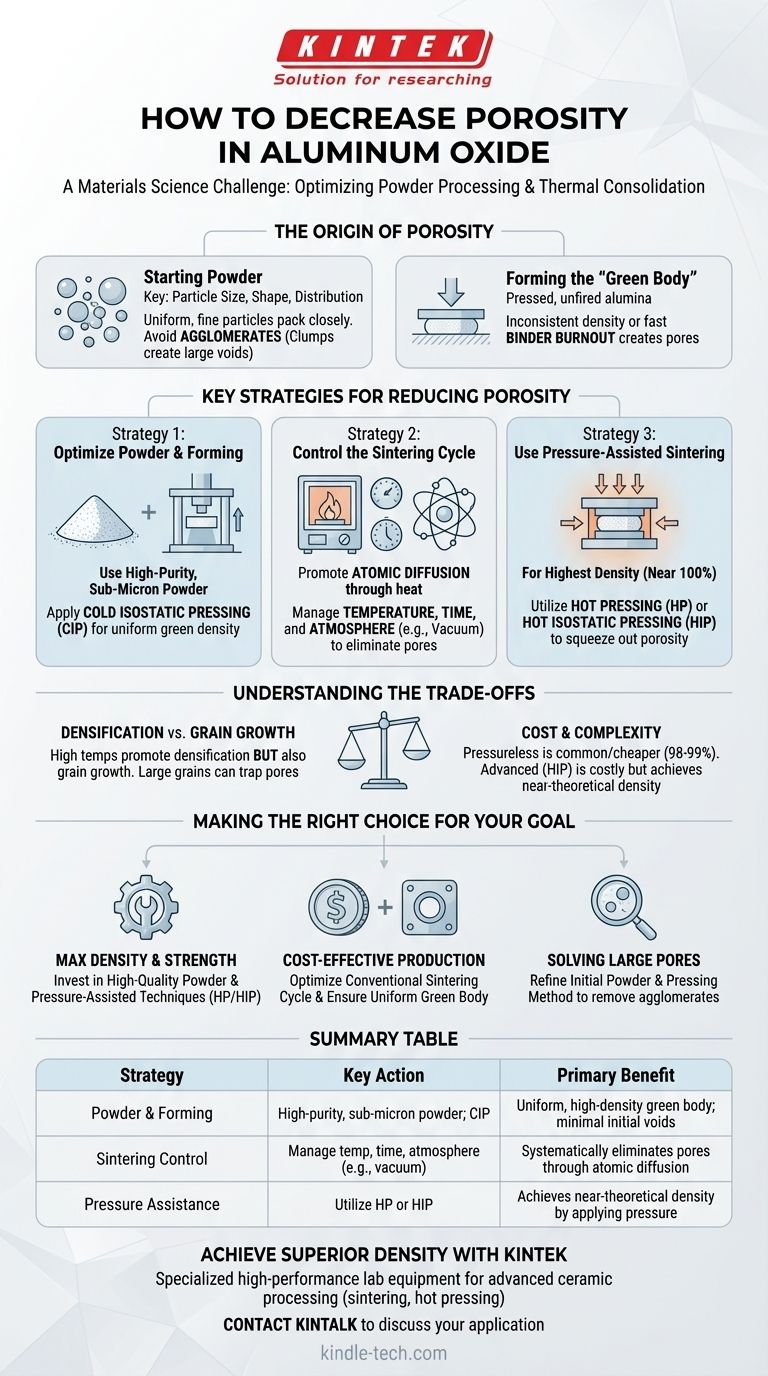

Происхождение пористости в глиноземе

Чтобы уменьшить пористость, вы должны сначала понять, откуда она берется. Пустоты образуются на двух основных этапах: уплотнение порошка и термическая обработка.

Роль исходного порошка

Характеристики исходного порошка оксида алюминия являются основой для плотности конечного продукта. Плохое качество порошка делает практически невозможным достижение низкой пористости.

Ключевые факторы включают размер, форму и распределение частиц. В идеале вам нужен порошок с мелкими, однородными по размеру частицами, которые могут плотно упаковываться, оставляя минимальное пространство между ними.

Большие скопления частиц, известные как агломераты, являются основным источником дефектов. Эти скопления создают большие пустоты в исходной плотной структуре, которые чрезвычайно трудно удалить во время спекания.

Формирование "сырца"

"Сырец" — это термин для порошка глинозема, который был спрессован или сформирован в желаемую форму, но еще не обожжен.

Неоднородный или низкоплотный сырец напрямую приводит к высокой пористости конечной керамики. Если давление не прикладывается равномерно во время формования, будут существовать области с более низкой плотностью, которые будут плохо консолидироваться.

Кроме того, органические связующие и пластификаторы, часто добавляемые для придания формы порошку, должны быть полностью и медленно выжжены. Если это выгорание происходит слишком быстро, выходящие газы могут создавать новые поры.

Ключевые стратегии снижения пористости

Эффективное снижение пористости включает систематический подход, который затрагивает порошок, сырец и стадию окончательного обжига (спекания).

Стратегия 1: Оптимизация порошка и формования

Начните с высокочистого субмикронного порошка глинозема с узким распределением частиц по размерам. При необходимости используйте методы измельчения (например, шаровое измельчение) для разрушения любых агломератов перед обработкой.

Для улучшения плотности сырца используйте передовые методы уплотнения. Холодное изостатическое прессование (ХИП) равномерно прикладывает давление со всех сторон и значительно превосходит простое одноосное (однонаправленное) прессование для создания однородно плотного сырца.

Стратегия 2: Контроль цикла спекания

Спекание — это термический процесс, который превращает пористый сырец в плотную керамику. Это наиболее важжный этап для контроля пористости.

Цель состоит в том, чтобы нагреть деталь до температуры, достаточно высокой для стимулирования атомной диффузии, которая позволяет материалу перемещаться и заполнять поры. Ключевыми переменными являются температура, время и атмосфера. Более высокие температуры и более длительное время обычно приводят к более высокой плотности.

Спекание в вакууме или контролируемой атмосфере (например, водороде) может помочь удалить захваченные газы из пор, позволяя им сжиматься и закрываться.

Стратегия 3: Использование спекания с применением давления

Для применений, требующих максимально возможной плотности (приближающейся к 100%), давление должно быть приложено во время процесса спекания.

Горячее прессование (ГП) включает одновременный нагрев и приложение одноосного давления к детали. Еще более эффективным методом является горячее изостатическое прессование (ГИП), которое прикладывает высокотемпературное газовое давление со всех сторон, чтобы выдавить любую оставшуюся пористость.

Понимание компромиссов

Снижение пористости не обходится без проблем и требует балансирования конкурирующих факторов.

Уплотнение против роста зерен

Это классическая дилемма в обработке керамики. Хотя высокие температуры способствуют уплотнению (удалению пор), они также способствуют росту зерен.

Если зерна растут слишком большими слишком быстро, они могут расти вокруг пор, захватывая их внутри зерна. Как только пора оказывается захваченной внутри зерна, ее становится невозможно удалить путем дальнейшего спекания. Идеальный процесс максимизирует уплотнение при минимизации роста зерен.

Стоимость и сложность

Стандартное, безнапорное спекание является наиболее распространенным и экономически эффективным методом. Однако с помощью этой техники трудно достичь плотности выше 98-99%.

Передовые методы, такие как горячее изостатическое прессование (ГИП), могут достичь почти теоретической плотности, но требуют специализированного, дорогостоящего оборудования, что значительно увеличивает стоимость и сложность процесса.

Правильный выбор для вашей цели

Ваша стратегия снижения пористости должна определяться требуемой производительностью и бюджетом для вашего конкретного применения.

- Если ваша основная цель — максимальная плотность и механическая прочность: Инвестируйте в высококачественные исходные порошки и используйте методы с применением давления, такие как горячее прессование или горячее изостатическое прессование.

- Если ваша основная цель — экономичное производство для общего использования: Сосредоточьтесь на оптимизации обычного цикла спекания (температура, время и атмосфера) и обеспечении однородного, высокоплотного сырца.

- Если вы боретесь с большими, непостоянными порами: Ваша проблема, вероятно, кроется в исходном порошке или на стадии сырца. Исследуйте свой порошок на наличие агломератов и усовершенствуйте метод прессования, чтобы обеспечить равномерное уплотнение.

В конечном итоге, контроль пористости заключается в тщательном управлении каждой переменной, от сырого порошка до окончательного обжига, что дает вам прямой контроль над конечными свойствами вашего компонента из оксида алюминия.

Сводная таблица:

| Стратегия | Ключевое действие | Основное преимущество |

|---|---|---|

| Порошок и формование | Используйте высокочистый субмикронный порошок; Применяйте холодное изостатическое прессование (ХИП) | Создает однородный, высокоплотный сырец с минимальными начальными пустотами |

| Контроль спекания | Точно управляйте температурой, временем и атмосферой (например, вакуумом) | Систематически устраняет поры посредством атомной диффузии |

| Помощь давлением | Используйте горячее прессование (ГП) или горячее изостатическое прессование (ГИП) | Достигает почти теоретической плотности путем приложения давления во время нагрева |

Добейтесь превосходной плотности и производительности в ваших компонентах из глинозема.

Изложенные стратегии являются основополагающими, но успешная реализация часто требует специализированного оборудования и опыта. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи и прессовые системы, разработанные для передовой обработки керамики, такой как спекание и горячее прессование.

Независимо от того, разрабатываете ли вы новый материал или оптимизируете существующий процесс, наша команда может предоставить надежные инструменты и расходные материалы, необходимые для эффективного контроля пористости.

Свяжитесь с KINTALK сегодня, чтобы обсудить ваше конкретное применение глинозема и то, как наши решения могут помочь вам достичь ваших целей по плотности.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Для чего используются керамические трубки? Необходимы для экстремального нагрева, изоляции и чистоты

- Каков процесс горячего изостатического прессования для изготовления керамических матричных композитов? Достижение почти нулевой пористости для превосходных характеристик

- В каких отраслях используется карбид кремния? Полупроводниковая, аэрокосмическая промышленность и высокотемпературные применения

- Какие еще существуют названия для керамического порошка? Классификация по составу, размеру и применению

- Разрушается ли керамика от изменения температуры? Объяснение критической роли термического шока

- Почему требуются циркониевые втулки и шайбы высокой чистоты? Обеспечение точности испытаний на коррозионное растрескивание при высоких температурах и давлениях

- Что такое диоксид циркония в биомедицинских приложениях? Высокопрочная, биосовместимая керамика для имплантатов

- Выдерживает ли керамика высокие температуры? Понимание пределов термической стабильности