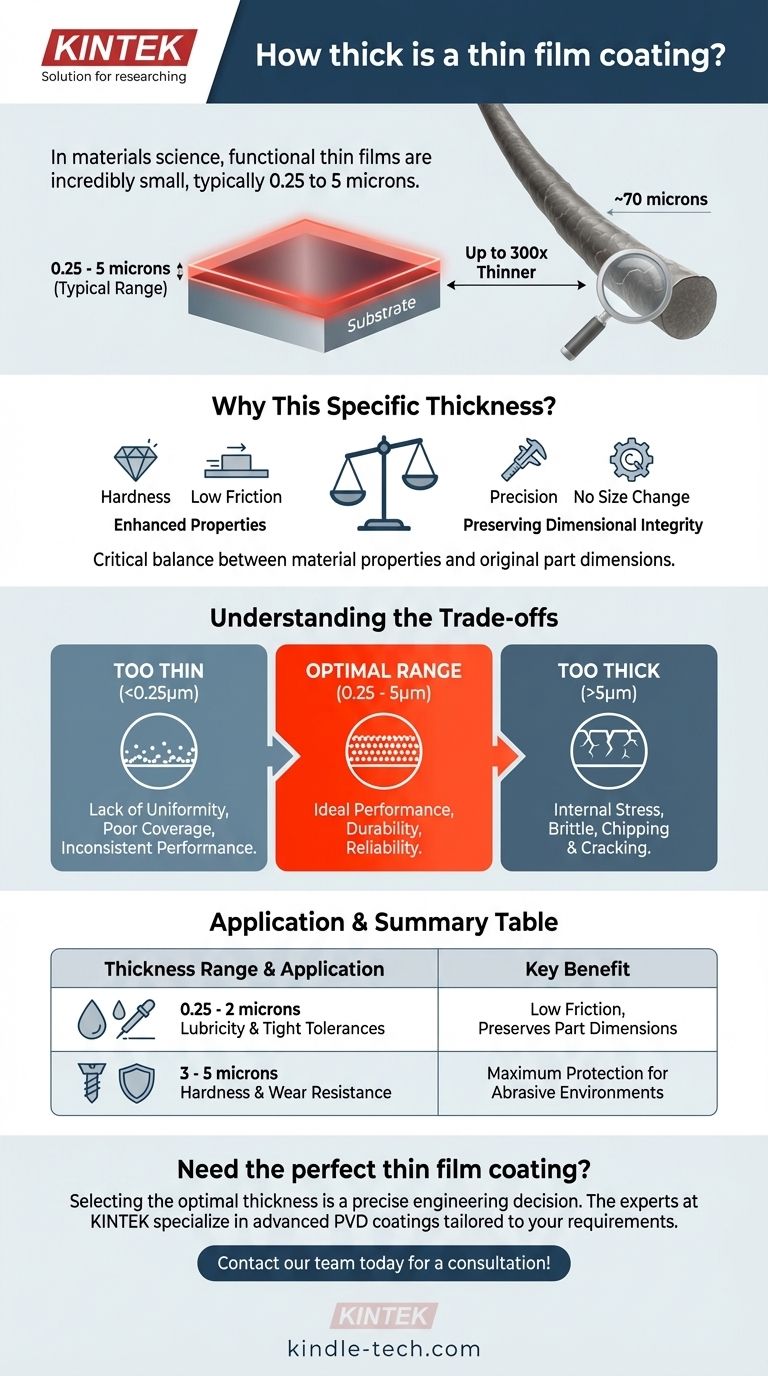

В области материаловедения тонкопленочное покрытие определяется его невероятно малым масштабом. Типичная толщина функционального или декоративного тонкопленочного покрытия варьируется всего от 0,25 микрона до 5 микрон.

Толщина тонкой пленки не является произвольным измерением; это критический параметр проектирования, разработанный для обеспечения конкретных эксплуатационных преимуществ — таких как твердость или низкое трение — без изменения размерной целостности основного компонента.

Почему именно такая толщина?

Функциональный диапазон тонкопленочного покрытия представляет собой преднамеренный баланс между достижением желаемых свойств материала и сохранением точных размеров исходной детали.

Достижение улучшенных свойств

В этом микроскопическом масштабе покрытия, такие как пленки, нанесенные физическим осаждением из паровой фазы (PVD), создают плотный, высокоадгезионный слой. Эта структура обеспечивает значительное улучшение твердости, износостойкости, химической инертности и смазывающей способности (низкого трения).

Сохранение размерной целостности

Основная причина использования тонких пленок заключается в том, что они не изменяют существенно размер или форму компонента. Для прецизионных деталей, таких как режущие инструменты, пресс-формы или медицинские имплантаты, даже крошечное изменение размера может привести к сбою.

Покрытие толщиной в несколько микрон добавляет незначительное количество к общим размерам, гарантируя, что деталь функционирует именно так, как была спроектирована.

Визуализация масштаба

Чтобы представить это в перспективе, один человеческий волос имеет толщину примерно 70 микрон. Самое толстое типичное тонкопленочное покрытие (5 микрон) все еще в 14 раз тоньше человеческого волоса, в то время как самое тонкое (0,25 микрона) почти в 300 раз тоньше.

Понимание компромиссов

Выбор толщины — это вопрос инженерных компромиссов. Выход за пределы оптимального диапазона, будь то слишком тонкое или слишком толстое покрытие, может поставить под угрозу его производительность.

Риск быть слишком тонким

Покрытие толщиной менее примерно 0,25 микрона может не обладать однородностью и плотностью, чтобы обеспечить предполагаемую выгоду. Оно может не полностью покрывать неровности поверхности (микроскопические пики и впадины), что приводит к непостоянной производительности и сокращению срока службы.

Риск быть слишком толстым

По мере увеличения толщины покрытия сверх примерно 5 микрон, внутренние напряжения в пленке могут накапливаться. Это делает покрытие более хрупким и склонным к сколам, растрескиванию или расслаиванию под нагрузкой. Более толстые покрытия также могут негативно влиять на чистоту поверхности и допуски размеров детали.

Как применить это к вашему проекту

Идеальная толщина для вашего компонента полностью зависит от его основной цели производительности.

- Если ваша основная цель — максимальная твердость и износостойкость: Более толстое покрытие (например, 3-5 микрон) обеспечивает больше материала для сопротивления абразивному износу, что делает его идеальным для режущих инструментов или высоконагруженных компонентов.

- Если ваша основная цель — снижение трения (смазывающая способность): Более тонкого покрытия (например, 1-2 микрона) часто достаточно для создания сверхгладкой поверхности с низким коэффициентом трения без риска хрупкости.

- Если ваша основная цель — поддержание жестких допусков размеров: Всегда выбирайте самое тонкое эффективное покрытие (например, 0,5-1,5 микрона), чтобы геометрия детали оставалась практически неизменной.

В конечном итоге, выбор правильной толщины тонкой пленки — это точное инженерное решение, а не приближение.

Сводная таблица:

| Диапазон толщины | Основное применение | Ключевое преимущество |

|---|---|---|

| 0,25 - 2 микрона | Смазывающая способность, жесткие допуски | Низкое трение, сохраняет размеры детали |

| 3 - 5 микрон | Твердость и износостойкость | Максимальная защита для абразивных сред |

Нужно определить идеальное тонкопленочное покрытие для вашего проекта?

Выбор оптимальной толщины — это точное инженерное решение, которое напрямую влияет на производительность, долговечность и срок службы вашего компонента. Эксперты KINTEK специализируются на применении передовых PVD-покрытий, разработанных с учетом ваших конкретных требований — будь то максимальная твердость для режущих инструментов или слой с низким коэффициентом трения для медицинских имплантатов.

Мы предоставляем техническое руководство и высококачественное лабораторное оборудование, чтобы гарантировать, что ваше покрытие обеспечивает предполагаемые преимущества без ущерба для целостности вашей детали.

Давайте разработаем идеальное решение для вашего применения. Свяжитесь с нашей командой сегодня для консультации!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лабораторный ручной слайсер

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов