Вместо фиксированного числа, процессы прокатки лучше понимать как семейство производственных технологий, классифицируемых по конечной геометрии продукта и температуре, при которой он формируется. Основные типы включают горячую и холодную прокатку, которые определяют свойства материала, а также более специализированные процессы, такие как профильная прокатка, кольцевая прокатка и гибка, которые определяют конечную форму.

Ключ к пониманию прокатки — это рассматривать ее не как единый метод, а как систему. Выбор процесса диктуется двумя факторами: желаемой конечной формой и требуемыми механическими свойствами, которые в значительной степени контролируются температурой.

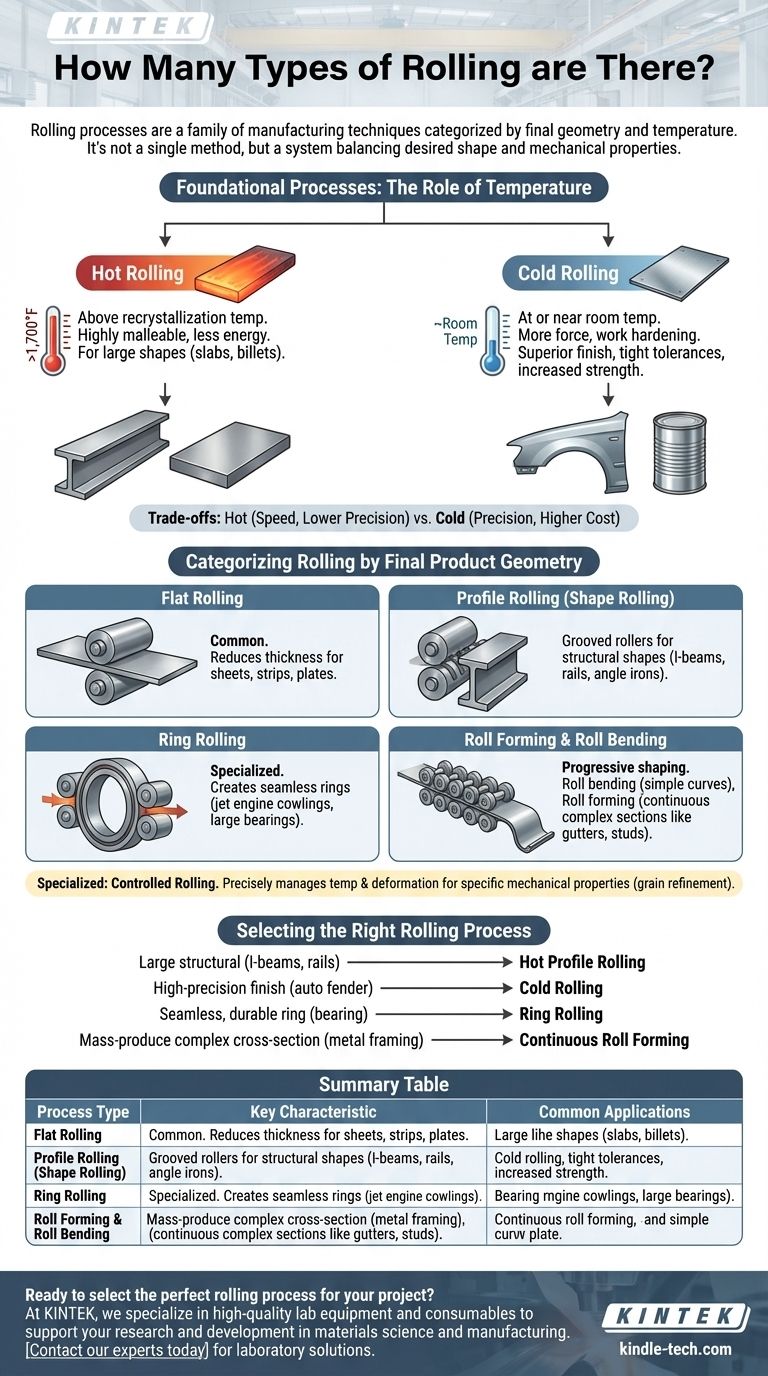

Основополагающие процессы: Роль температуры

Прежде чем рассматривать форму, наиболее фундаментальное различие в прокатке — это температура. Этот выбор влияет на все: от пластичности металла до прочности и чистоты поверхности конечного продукта.

Горячая прокатка

Горячая прокатка включает обработку металла при температуре выше его точки рекристаллизации (более 1700°F или 926°C для стали). При этой температуре металл очень пластичен и может претерпевать значительные изменения формы с меньшими затратами энергии.

Этот процесс идеально подходит для создания больших, простых заготовок, таких как слябы, блюмы и заготовки, которые являются исходными материалами для многих других производственных операций.

Холодная прокатка

Холодная прокатка выполняется при комнатной температуре или около нее. Поскольку металл не нагревается, для его деформации требуется гораздо больше усилий.

Этот процесс используется для создания продуктов с превосходной чистотой поверхности, более жесткими допусками размеров и повышенной прочностью за счет явления наклепа. Панели кузова автомобилей и консервные банки являются распространенными примерами.

Классификация прокатки по геометрии конечного продукта

После того как установлено температурное условие, конкретный процесс прокатки выбирается на основе желаемой конечной формы. Именно здесь проявляется разнообразие прокатки.

Плоская прокатка

Это наиболее распространенный вид прокатки. Он включает пропускание куска металла, такого как сляб или блюм, через пару противоположных валков для уменьшения его толщины и создания плоских изделий, таких как листы, полосы и плиты.

Профильная прокатка (формовочная прокатка)

Профильная прокатка, или формовочная прокатка, использует специально рифленые валки для придания металлу определенных поперечных сечений. Этот процесс используется для создания таких конструктивных элементов, как двутавровые балки, железнодорожные рельсы и уголки.

Кольцевая прокатка

Этот специализированный процесс создает бесшовные кольца. Он начинается с толстой, полой, пончикообразной заготовки, которая вращается между валками, которые оказывают давление, чтобы уменьшить толщину ее стенки и увеличить ее диаметр. Этот метод имеет решающее значение для производства таких деталей, как обтекатели реактивных двигателей, крупные подшипники и колеса турбин.

Профилирование и гибка на валках

Оба процесса начинаются с плоского листового металла и постепенно придают ему форму. Гибка на валках обычно создает простые изгибы или цилиндры большого радиуса.

Профилирование, однако, представляет собой непрерывный процесс, который использует длинную серию пар валков для постепенного изгиба плоской металлической полосы в сложные, специфические поперечные сечения, такие как водостоки, дверные рамы или металлические стойки.

Контролируемая прокатка

Контролируемая прокатка — это высокоспециализированный термомеханический процесс, чаще всего разновидность горячей прокатки. Температура и деформация точно контролируются для уточнения зернистой структуры металла. Цель состоит не только в придании формы металлу, но и в достижении определенных механических свойств, таких как высокая прочность и вязкость разрушения, без необходимости последующей термической обработки.

Понимание основных компромиссов

Ни один процесс прокатки не является универсально превосходящим. Выбор всегда включает баланс стоимости, точности, скорости и конечных свойств материала.

Горячая прокатка: Скорость против точности

Основное преимущество горячей прокатки — ее способность деформировать большое количество металла быстро и с меньшими затратами энергии. Однако по мере охлаждения металл неравномерно сжимается, что приводит к менее точной размерной точности и более грубой поверхности, покрытой окалиной.

Холодная прокатка: Точность против стоимости

Холодная прокатка обеспечивает исключительную чистоту поверхности и жесткие допуски. Эффект наклепа также увеличивает прочность материала. Недостатком является гораздо более высокая стоимость из-за огромной требуемой мощности, более низких скоростей обработки и сниженной пластичности металла.

Выбор правильного процесса прокатки

Ваш выбор процесса прокатки должен быть напрямую обусловлен требованиями к вашему конечному продукту.

- Если ваша основная цель — производство крупных конструкционных элементов, таких как двутавровые балки или рельсы: Горячая профильная прокатка является отраслевым стандартом благодаря своей эффективности при крупномасштабной деформации.

- Если ваша основная цель — высокоточный продукт с гладкой поверхностью, например автомобильное крыло: Холодная прокатка необходима для достижения требуемого качества поверхности и точности размеров.

- Если ваша основная цель — создание бесшовного, прочного кольца для высоконагруженного применения, такого как подшипник: Кольцевая прокатка — это специализированный процесс, разработанный именно для этой цели.

- Если ваша основная цель — массовое производство длинных деталей со сложным поперечным сечением, таких как металлический каркас: Непрерывное профилирование является наиболее экономичным и эффективным методом.

Понимание этих категорий позволяет вам выбрать точную производственную технологию, необходимую для достижения вашей инженерной цели.

Сводная таблица:

| Тип процесса | Ключевая характеристика | Распространенные применения |

|---|---|---|

| Горячая прокатка | Высокая температура, высокая пластичность | Слябы, блюмы, конструкционные балки |

| Холодная прокатка | Комнатная температура, высокая точность | Автомобильные панели, консервные банки |

| Профильная/Формовочная прокатка | Рифленые валки для определенных форм | Двутавровые балки, железнодорожные рельсы |

| Кольцевая прокатка | Создает бесшовные кольца | Подшипники, колеса турбин |

| Профилирование | Непрерывная гибка листового металла | Водостоки, дверные рамы, металлические стойки |

Готовы выбрать идеальный процесс прокатки для вашего проекта? Правильное оборудование имеет решающее значение для достижения желаемых свойств материала и конечной геометрии продукта. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок в области материаловедения и производства. Независимо от того, тестируете ли вы поведение материала в различных условиях прокатки или масштабируете производство, наши решения могут помочь обеспечить точность и эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Гидравлический пресс с подогревом и встроенными ручными нагревательными плитами для лабораторного использования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Двухплитная нагревательная пресс-форма для лаборатории

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Что такое гидравлический горячий пресс? Руководство по точному нагреву и давлению для производства

- Какова функция лабораторного гидравлического пресса при подготовке композитов алмаз/титан? Обеспечение атомной связи

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования