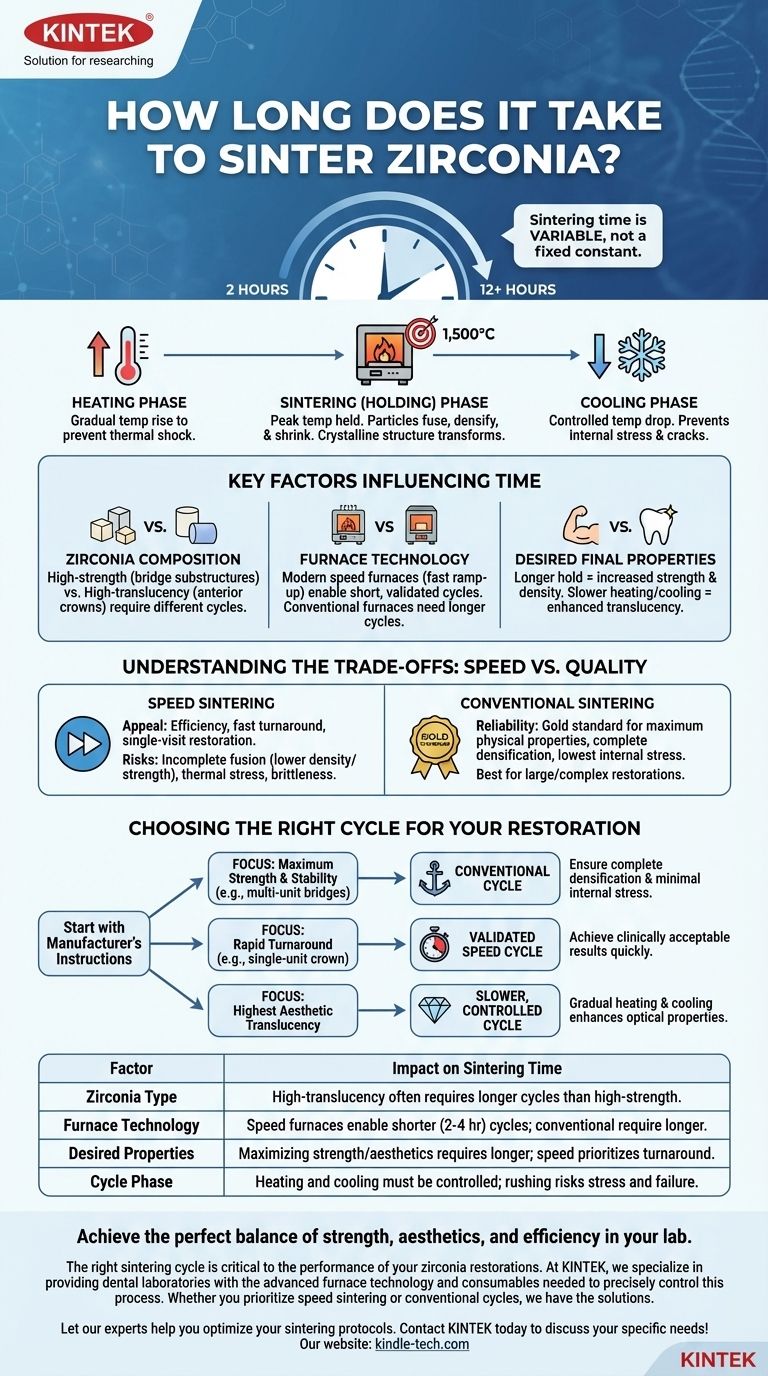

Время спекания диоксида циркония — это не фиксированная величина, а переменный процесс, который может варьироваться от двух часов до более чем двенадцати. Точная продолжительность — это тщательно рассчитанный протокол, зависящий от конкретного типа диоксида циркония, используемой технологии печи и желаемого баланса между механической прочностью и эстетической полупрозрачностью. По этой причине строгое соблюдение инструкций производителя имеет первостепенное значение.

Продолжительность цикла спекания диоксида циркония — это осознанный выбор, а не фиксированная константа. Он представляет собой критический компромисс между скоростью производства и целью достижения максимального потенциала материала в отношении прочности, плотности и эстетики.

Разбор цикла спекания

Каждая программа спекания, независимо от ее общей продолжительности, состоит из трех отдельных и критически важных фаз. Понимание того, что происходит в каждой фазе, объясняет, почему процесс нельзя произвольно торопить.

Фаза нагрева

Эта начальная фаза включает постепенное повышение температуры реставрации из диоксида циркония. Медленный, контролируемый подъем необходим для предотвращения термического шока, который может вызвать микротрещины еще до того, как материал достигнет пиковой температуры.

Фаза спекания (выдержки)

После того как печь достигает заданной температуры — обычно около 1500°C — она выдерживается при этой температуре в течение предписанного периода. В течение этой фазы отдельные частицы диоксида циркония сплавляются вместе, устраняя пористость и вызывая значительное уплотнение и усадку материала. Именно здесь также происходит трансформация кристаллической структуры, что критически важно для достижения конечной прочности.

Фаза охлаждения

Фаза охлаждения так же важна, как и фаза нагрева, и должна тщательно контролироваться. Слишком быстрое снижение температуры может создать внутренние напряжения в материале, что поставит под угрозу структурную целостность и долгосрочную стабильность конечной реставрации.

Ключевые факторы, влияющие на время спекания

Значительные различия во времени цикла обусловлены несколькими ключевыми переменными. «Правильная» продолжительность зависит от материала, оборудования и предполагаемого клинического результата.

Состав диоксида циркония

Различные составы диоксида циркония разработаны для разных целей. Высокопрочный диоксид циркония, используемый для каркасов мостов, может иметь другой оптимальный цикл, чем высокопрозрачный диоксид циркония, предназначенный для монолитных передних коронок, который часто требует более медленного цикла для максимального раскрытия эстетических свойств.

Технология печи

Современные «скоростные» печи оснащены усовершенствованными нагревательными элементами и изоляцией, которые обеспечивают гораздо более быстрые скорости набора и снижения температуры. Это позволяет проводить проверенные короткие циклы без повреждения материала. Обычным печам требуются более длительные и постепенные циклы для безопасного достижения того же результата.

Желаемые конечные свойства

Конечная цель определяет процесс. Более длительная выдержка при пиковой температуре может увеличить уплотнение и предел прочности на изгиб, в то время как более медленная скорость нагрева и охлаждения может повысить полупрозрачность. Рекомендуемые производителем циклы разработаны для достижения определенного, проверенного баланса этих свойств.

Понимание компромиссов: скорость против качества

Решение об использовании короткого или длинного цикла спекания — это сознательный выбор с четкими последствиями. Хотя скорость может быть заманчивой, это не всегда лучший путь.

Привлекательность скоростного спекания

Основное преимущество быстрого цикла — эффективность. Для зуботехнических лабораторий и клиник более быстрая обработка позволяет проводить реставрацию за одно посещение, повышая производительность и удовлетворенность пациентов.

Риски поспешного процесса

Использование непроверенного или чрезмерно агрессивного скоростного цикла может быть пагубным. Это рискует неполным сплавлением частиц, что приведет к снижению плотности и прочности. Что еще более важно, это может зафиксировать термическое напряжение, делая конечную реставрацию более хрупкой и склонной к преждевременному разрушению.

Надежность традиционного спекания

Более длительные, традиционные циклы остаются золотым стандартом для максимального раскрытия физических свойств диоксида циркония. Они обеспечивают максимально полное уплотнение и минимальное внутреннее напряжение, что делает их самым безопасным выбором для больших, сложных или высоконагруженных реставраций, таких как многозвеньевые мосты.

Выбор правильного цикла для вашей реставрации

Ваше решение всегда должно начинаться с инструкций производителя для конкретного используемого вами диоксида циркония. В рамках этих рекомендаций адаптируйте свой выбор к клиническим требованиям.

- Если ваш основной акцент — максимальная прочность и стабильность (например, для многозвеньевых мостов): Используйте стандартный, более длительный цикл спекания, рекомендованный производителем, чтобы обеспечить полное уплотнение и минимальное внутреннее напряжение.

- Если ваш основной акцент — быстрая обработка однокомпонентной коронки: Используйте проверенный цикл скоростного спекания, специально разработанный для вашего материала и печи, чтобы быстро достичь клинически приемлемых результатов.

- Если ваш основной акцент — достижение наивысшей эстетической полупрозрачности: Выбирайте более медленный, более контролируемый цикл, поскольку такой постепенный нагрев и охлаждение часто улучшают конечные оптические свойства диоксида циркония.

В конечном счете, понимание принципов, лежащих в основе времени спекания, превращает его из простого числа в мощный инструмент для контроля конечного результата.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Тип диоксида циркония | Высокопрозрачный диоксид циркония часто требует более длительных циклов, чем высокопрочные типы. |

| Технология печи | Скоростные печи позволяют использовать более короткие циклы (2–4 часа); обычным печам требуются более длительные циклы. |

| Желаемые свойства | Максимизация прочности/эстетики требует более длительных циклов; скоростное спекание отдает приоритет быстрой обработке. |

| Фаза цикла | Нагрев и охлаждение должны контролироваться; спешка рискует вызвать напряжение и разрушение. |

Достигните идеального баланса прочности, эстетики и эффективности в вашей лаборатории.

Правильный цикл спекания критически важен для производительности ваших реставраций из диоксида циркония. В KINTEK мы специализируемся на предоставлении зуботехническим лабораториям передовых технологий печей и расходных материалов, необходимых для точного контроля этого процесса. Независимо от того, отдаете ли вы приоритет скоростному спеканию для реставраций за одно посещение или традиционным циклам для максимальной прочности мостов, у нас есть решения для удовлетворения ваших клинических потребностей.

Позвольте нашим экспертам помочь вам оптимизировать протоколы спекания для получения стабильных, высококачественных результатов. Свяжитесь с KINTEK сегодня, чтобы обсудить конкретное оборудование и потребности в материалах вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Для чего можно использовать цельнокерамические реставрации? Полное руководство по современным стоматологическим решениям

- Как добиться равномерного нагрева керамических реставраций в печи? Освойте динамику нагрева вашей печи

- Из чего сделана стоматологическая керамика? Руководство по составу, прочности и эстетике

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.

- Каковы недостатки цельнокерамических реставраций? Ключевые ограничения для долгосрочного успеха

- Что такое процесс спекания в стоматологии? Превращение фрезерованного «мела» в прочные стоматологические реставрации

- Можно ли отремонтировать сломанный фарфоровый зуб? Руководство по долговечным стоматологическим решениям

- Насколько прочна стоматологическая керамика? Откройте для себя материалы прочнее натуральной зубной эмали