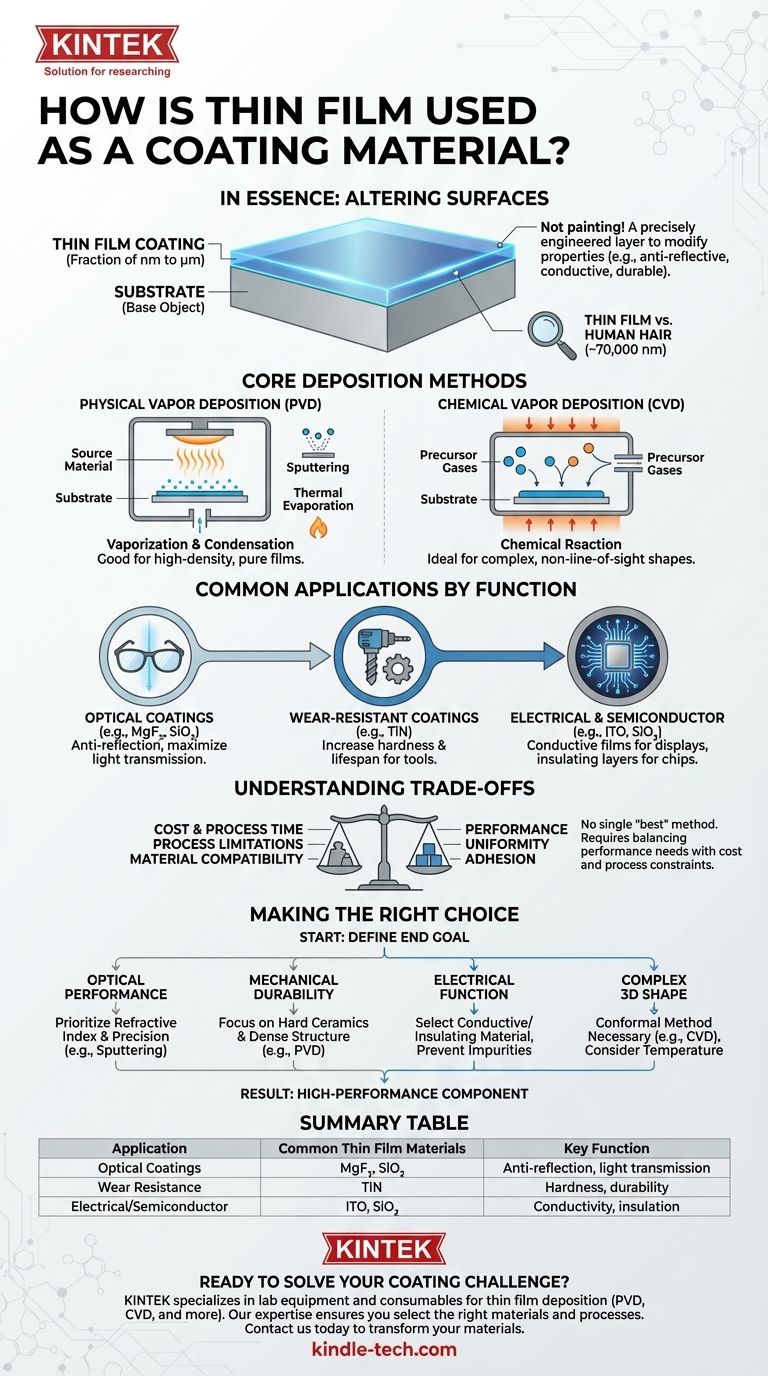

По сути, тонкая пленка используется в качестве покрытия путем нанесения микроскопически тонкого, точно спроектированного слоя материала на поверхность, называемую подложкой. Этот процесс не похож на покраску; это высококонтролируемая техника, предназначенная для фундаментального изменения свойств подложки, например, для придания ей антибликовых свойств, электропроводности или устойчивости к износу и коррозии. Конкретный материал и метод нанесения выбираются для достижения желаемого функционального результата.

Ключевая задача при использовании тонких пленок заключается не просто в нанесении слоя, а в стратегическом выборе правильного сочетания материала, процесса нанесения и структуры пленки для решения конкретной инженерной проблемы. Успех покрытия определяется тем, насколько хорошо этот выбор соответствует уникальным требованиям применения.

Что такое покрытие из тонкой пленки?

Определение масштаба

Тонкая пленка — это слой материала толщиной от долей нанометра до нескольких микрометров. Для сравнения, толщина типичного человеческого волоса составляет около 70 000 нанометров. Такая экстремальная тонкость позволяет пленке добавлять функциональность, не изменяя существенно физических размеров или веса покрываемого ею объекта.

Цель: Модификация свойств поверхности

Основное назначение покрытия из тонкой пленки — придать поверхности подложки свойства, которыми она не обладает естественным образом. Это очень эффективный способ создания высокопроизводительных компонентов, поскольку основная часть объекта может быть изготовлена из экономичного материала, а критические поверхностные функции выполняются специализированной тонкой пленкой.

Подложка против Пленки

Взаимосвязь между подложкой (базовым объектом) и пленкой (покрытием) имеет решающее значение. Подложка обеспечивает механическую структуру, в то время как пленка обеспечивает специфическую функцию, такую как оптическая фильтрация, электрическая изоляция или твердость. Правильная адгезия между ними необходима для того, чтобы покрытие было эффективным и долговечным.

Основные методы нанесения: Как создаются пленки

Метод, используемый для создания пленки, так же важен, как и сам материал, поскольку он определяет плотность, однородность и адгезию пленки. Две основные группы нанесения — это физическое осаждение из паровой фазы и химическое осаждение из паровой фазы.

Физическое осаждение из паровой фазы (PVD)

В процессах PVD исходный материал в твердом или жидком состоянии испаряется в вакуумной камере. Затем этот пар перемещается и конденсируется на подложке, образуя тонкую пленку.

К распространенным методам PVD относятся распыление, при котором ионы бомбардируют целевой материал для выбивания атомов, и термическое испарение, при котором исходный материал нагревается до испарения. PVD отлично подходит для создания очень чистых, плотных пленок.

Химическое осаждение из паровой фазы (CVD)

CVD включает введение газов-прекурсоров в камеру, содержащую нагретую подложку. На поверхности подложки происходят химические реакции, вызывающие рост твердой пленки.

Этот метод отлично подходит для нанесения покрытий на сложные геометрии, невидимые прямым зрением, поскольку газ может достигать всех открытых поверхностей. Он имеет фундаментальное значение для производства полупроводников и других электронных компонентов.

Распространенные области применения по функциям

Универсальность тонких пленок лучше всего понять на примере их реального применения.

Оптические покрытия

Такие материалы, как фторид магния (MgF₂) и диоксид кремния (SiO₂), используются для создания антибликовых покрытий на линзах очков, объективах камер и солнечных панелях, максимизируя пропускание света.

Износостойкие покрытия

Твердые материалы, такие как нитрид титана (TiN), наносятся на режущие инструменты, сверла и компоненты машин. Это значительно увеличивает их твердость и срок службы, позволяя им работать на более высоких скоростях.

Электрические покрытия и покрытия для полупроводников

Прозрачные проводящие пленки, такие как оксид индия-олова (ITO), необходимы для сенсорных экранов и плоских дисплеев. При изготовлении микросхем слои таких материалов, как диоксид кремния, используются для создания изолирующих и проводящих путей, формирующих транзисторы.

Понимание компромиссов

Выбор решения с использованием тонких пленок требует четкого понимания присущих ему компромиссов. Не существует единственного «лучшего» метода или материала; есть только наилучшее соответствие для конкретного применения.

Стоимость против Производительности

Высокоспециализированные процессы, такие как атомно-слоевое осаждение (ALD), подтип CVD, который обеспечивает непревзойденный контроль толщины, значительно дороже и медленнее, чем общецелевые методы, такие как термическое испарение. Требуемая производительность должна оправдывать затраты.

Ограничения процесса

PVD часто является процессом, требующим «прямой видимости», что затрудняет равномерное покрытие сложных трехмерных форм. И наоборот, CVD может обрабатывать сложные формы, но часто требует высоких температур, которые могут повредить чувствительные к нагреванию подложки, такие как пластик.

Совместимость материалов

Не все материалы могут быть успешно нанесены на все подложки. Проблемы, такие как плохая адгезия или несоответствие коэффициентов теплового расширения, могут привести к отслаиванию, растрескиванию или расслаиванию пленки при воздействии перепадов температур.

Сделайте правильный выбор для вашего применения

Чтобы выбрать подходящее покрытие из тонкой пленки, необходимо начать с вашей конечной цели.

- Если ваш основной фокус — оптические характеристики: Отдавайте приоритет материалам с требуемым показателем преломления и процессу нанесения, такому как распыление, который гарантирует точный контроль толщины.

- Если ваш основной фокус — механическая долговечность: Сосредоточьтесь на твердых керамических материалах, таких как нитриды или карбиды, и процессе PVD, который обеспечивает плотную, прочно сцепленную структуру пленки.

- Если ваш основной фокус — электрическая функция: Выбор материала (например, металла для проводимости или оксида для изоляции) имеет первостепенное значение, а процесс должен предотвращать попадание примесей, которые могут ухудшить характеристики.

- Если ваш основной фокус — покрытие сложной 3D-формы: Вероятно, потребуется конформный метод, такой как CVD, и материал подложки должен выдерживать требуемые температуры процесса.

Тщательно согласовывая материал, его форму и процесс нанесения с вашей конкретной целью, вы можете превратить стандартный материал в высокопроизводительный функциональный компонент.

Сводная таблица:

| Применение | Распространенные материалы тонких пленок | Ключевая функция |

|---|---|---|

| Оптические покрытия | Фторид магния (MgF₂), Диоксид кремния (SiO₂) | Антибликовое покрытие, пропускание света |

| Износостойкость | Нитрид титана (TiN) | Твердость, долговечность для инструментов |

| Электрические/Полупроводниковые | Оксид индия-олова (ITO), Диоксид кремния (SiO₂) | Проводимость, изоляция для дисплеев/чипов |

Готовы решить свою проблему с покрытием с помощью прецизионных тонких пленок? KINTEK специализируется на лабораторном оборудовании и расходных материалах для нанесения тонких пленок, предлагая решения для PVD, CVD и многого другого. Независимо от того, нужно ли вам улучшить оптические характеристики, повысить износостойкость или достичь определенных электрических свойств, наш опыт гарантирует, что вы выберете правильные материалы и процессы для вашей подложки. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам превратить ваши материалы в высокопроизводительные компоненты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок