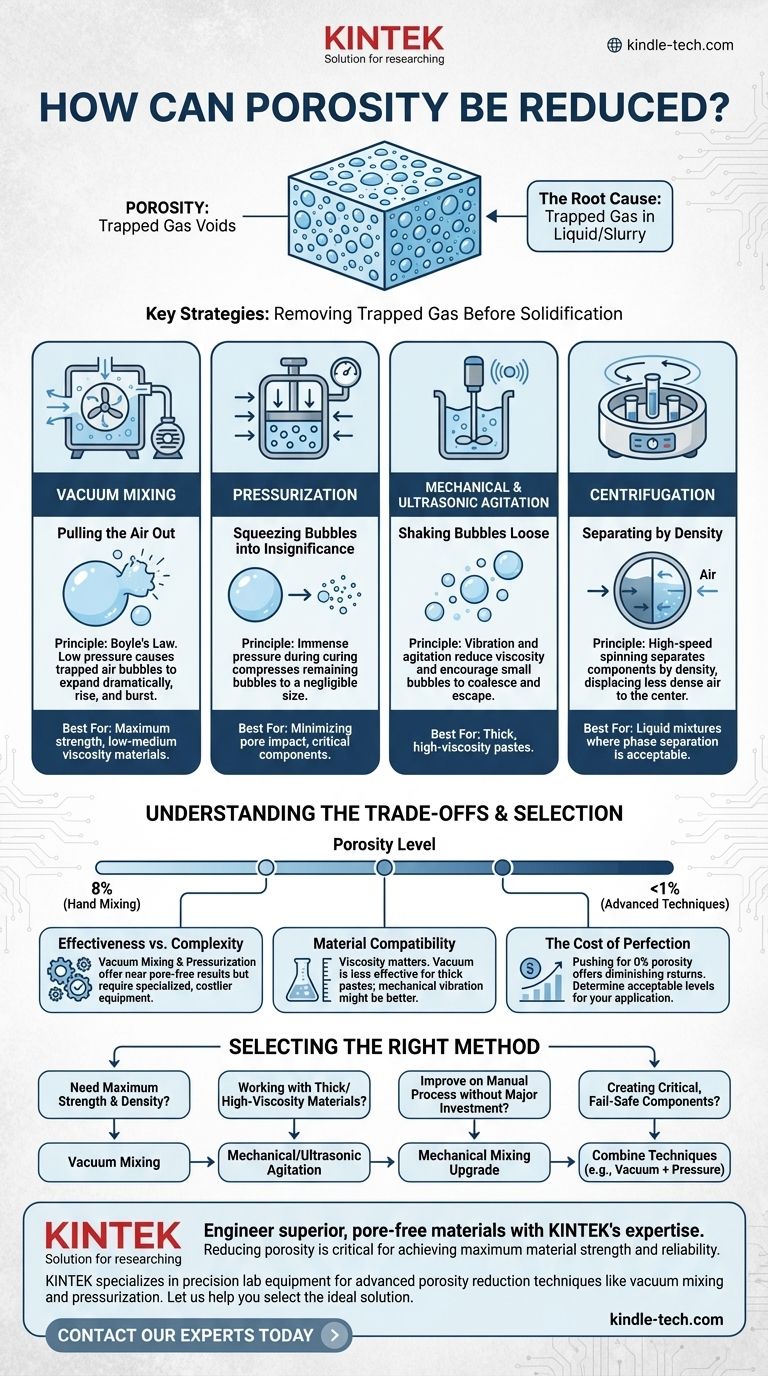

Чтобы уменьшить пористость, необходимо активно удалять захваченные газы из жидкости или суспензии до ее затвердевания. Наиболее эффективные методы включают вакуумное смешивание, повышение давления во время отверждения, механическое или ультразвуковое перемешивание и центрифугирование. Эти методы могут значительно уменьшить объем пор, часто снижая его с почти 10% в материале, смешанном вручную, до менее 1%.

Основная проблема в снижении пористости заключается не в самом материале, а в воздухе, захваченном внутри него во время обработки. Каждая техника уменьшения — это просто другая физическая стратегия для выталкивания захваченного воздуха или минимизации его объема до того, как материал затвердеет.

Основная причина пористости: захваченный газ

Пористость – это наличие небольших пустот или пор внутри твердого материала. Во многих применениях, особенно с цементами, смолами или металлическими отливками, эти поры являются дефектами, которые ослабляют конечную структуру.

Основная причина этой пористости – захват воздуха. Когда порошки и жидкости смешиваются, воздух неизбежно попадает в суспензию, создавая бесчисленные микроскопические пузырьки, которые задерживаются по мере увеличения вязкости материала.

Ключевые стратегии снижения пористости

Наиболее успешные стратегии применяются, когда материал все еще находится в жидком или пастообразном состоянии. Каждый метод использует свой физический принцип для борьбы с захваченными газовыми пузырьками.

Вакуумное смешивание: вытягивание воздуха

Вакуумное смешивание широко считается золотым стандартом для устранения пористости. Процесс включает смешивание компонентов внутри камеры, где давление воздуха было значительно снижено.

Согласно закону Бойля, уменьшение давления на газ приводит к увеличению его объема. В вакууме захваченные пузырьки воздуха резко расширяются, что делает их более плавучими. Это заставляет их подниматься на поверхность и лопаться, эффективно дегазируя смесь.

Этот метод очень эффективен для материалов с низкой и средней вязкостью, таких как смолы и некоторые специализированные цементы.

Повышение давления: сжатие пузырьков до незначительных размеров

Повышение давления работает по обратному принципу. Вместо удаления воздуха оно минимизирует его воздействие. После смешивания материала и помещения его в форму, он отверждается под высоким атмосферным давлением.

Это огромное давление сжимает любые оставшиеся пузырьки воздуха, уменьшая их до доли их первоначального размера. Хотя поры технически все еще существуют, они настолько малы, что их негативное влияние на прочность и целостность материала становится незначительным.

Механическое и ультразвуковое перемешивание: вытряхивание пузырьков

Эта стратегия использует энергию, чтобы помочь захваченным пузырькам выйти. В жидкую смесь вводятся легкая вибрация, интенсивное механическое смешивание или высокочастотные ультразвуковые волны.

Это перемешивание служит двум целям. Оно снижает временную вязкость материала (свойство, известное как тиксотропия), позволяя пузырькам свободнее двигаться. Оно также способствует слиянию мелких пузырьков в более крупные, более плавучие, которые могут подняться на поверхность и выйти.

Центрифугирование: разделение по плотности

Центрифугирование включает вращение смешанного материала на высокой скорости. Возникающая центробежная сила разделяет компоненты на основе их плотности.

Более плотная жидкость или суспензия выталкивается к внешнему краю контейнера, в то время как менее плотные пузырьки воздуха вытесняются и мигрируют к центру, где их можно удалить. Этот метод очень эффективен, но может быть непригоден для смесей, где вы хотите избежать разделения твердой и жидкой фаз.

Понимание компромиссов

Выбор метода требует баланса между эффективностью, стоимостью, сложностью и специфическими свойствами вашего материала. Ни один метод не идеален для каждого сценария.

Эффективность против сложности

Вакуумное смешивание и повышение давления исключительно эффективны, способны производить практически беспористые детали. Однако они требуют специализированного оборудования, такого как вакуумные камеры, насосы и сосуды высокого давления, что значительно увеличивает стоимость и сложность процесса.

Совместимость материалов

Идеальная техника зависит от вязкости вашего материала. Вакуумная дегазация менее эффективна для очень густых паст, так как пузырьки не могут легко подниматься. В таких случаях механическая вибрация может быть более практичным выбором для облегчения выхода воздуха. Центрифугирование также может вызвать нежелательное разделение наполнителей в некоторых композитных материалах.

Цена совершенства

Как отмечалось, обычное ручное смешивание может привести к 8% пористости, в то время как передовые методы могут достичь менее 1%. Снижение пористости с 1% до почти 0% дает убывающую отдачу и может быть нецелесообразным для всех применений. Вы должны определить приемлемый уровень пористости для ваших конкретных требований к производительности.

Выбор правильного метода для вашего применения

Ваш выбор должен определяться вашей конечной целью, бюджетом и ограничениями материала.

- Если ваша основная цель — максимальная прочность и плотность материала: Вакуумное смешивание — самый надежный метод для создания практически беспористого продукта.

- Если вы работаете с густыми, высоковязкими материалами: Механическая или ультразвуковая вибрация необходима для высвобождения захваченного воздуха, который не может выйти самостоятельно.

- Если ваша основная цель — улучшить ручной процесс без крупных инвестиций: Обновление ручного смешивания до высококачественного механического смесителя приведет к значительному снижению пористости.

- Если вы создаете критически важный компонент, который не может выйти из строя: Комбинируйте методы, например, сначала вакуумное смешивание материала, а затем его отверждение под давлением для максимальной надежности.

Понимая принципы пористости, вы можете перейти от простого смешивания материала к настоящему проектированию его конечных свойств.

Сводная таблица:

| Метод | Ключевой принцип | Лучше всего подходит для |

|---|---|---|

| Вакуумное смешивание | Расширяет и удаляет пузырьки под низким давлением | Максимальная прочность, материалы с низкой и средней вязкостью |

| Повышение давления | Сжимает пузырьки во время отверждения | Минимизация воздействия пор, критически важные компоненты |

| Механическое/ультразвуковое перемешивание | Вытряхивает пузырьки с помощью вибрации | Густые, высоковязкие пасты |

| Центрифугирование | Разделяет воздух по плотности с помощью центробежной силы | Жидкие смеси, где допустимо разделение фаз |

Создавайте превосходные, беспористые материалы с опытом KINTEK.

Снижение пористости имеет решающее значение для достижения максимальной прочности и надежности материалов в вашей лабораторной продукции. Независимо от того, работаете ли вы со смолами, цементами или композитами, правильное оборудование и метод имеют решающее значение.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, которые позволяют применять передовые методы снижения пористости, такие как вакуумное смешивание и повышение давления. Наши решения помогают командам R&D, материаловедам и лабораториям контроля качества производить стабильно плотные, высокопроизводительные детали.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы с материалами. Позвольте нам помочь вам выбрать идеальное оборудование для смешивания, дегазации или отверждения, чтобы минимизировать дефекты и оптимизировать ваш процесс.

Визуальное руководство

Связанные товары

- Электрический гидравлический вакуумный термопресс для лаборатории

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Двухплитная нагревательная пресс-форма для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Пиролизное масло легковоспламеняемо? Понимание его горючей природы и критических рисков безопасности

- Что такое тонкие пленки? Освойте технологию, лежащую в основе современной электроники и покрытий

- Какие существуют типы распыления? Руководство по распылению постоянным током (DC), радиочастотному (RF), магнетронному, ионно-лучевому и реактивному распылению

- Какое напряжение у электронно-лучевого испарителя? Понимание диапазона 4-10 кВ для оптимального напыления

- Что такое биомасло в биомассе? Руководство по жидкоему топливу, получаемому путем пиролиза

- Какова толщина тонких пленок? Раскрывая функциональность от нанометров до микрон

- Насколько горячим может быть металл? От температур плавления до температур плазмы

- Как работает водяная баня? Освойте точный и бережный нагрев для вашей лаборатории