По своей сути, нагревательный элемент изготавливается путем встраивания тщательно выбранной резистивной проволоки в спрессованный керамический изолятор, который затем герметизируется внутри защитного металлического корпуса. Эта трехкомпонентная структура является основополагающей для безопасного и эффективного преобразования электричества в тепло для бесчисленных применений, от бытовых приборов до промышленных процессов.

Производство нагревательного элемента — это точный баланс. Цель состоит в том, чтобы максимизировать выработку и передачу тепла, обеспечивая при этом электрическую безопасность и механическую долговечность против разрушительных сил высоких температур и повторяющихся термических циклов.

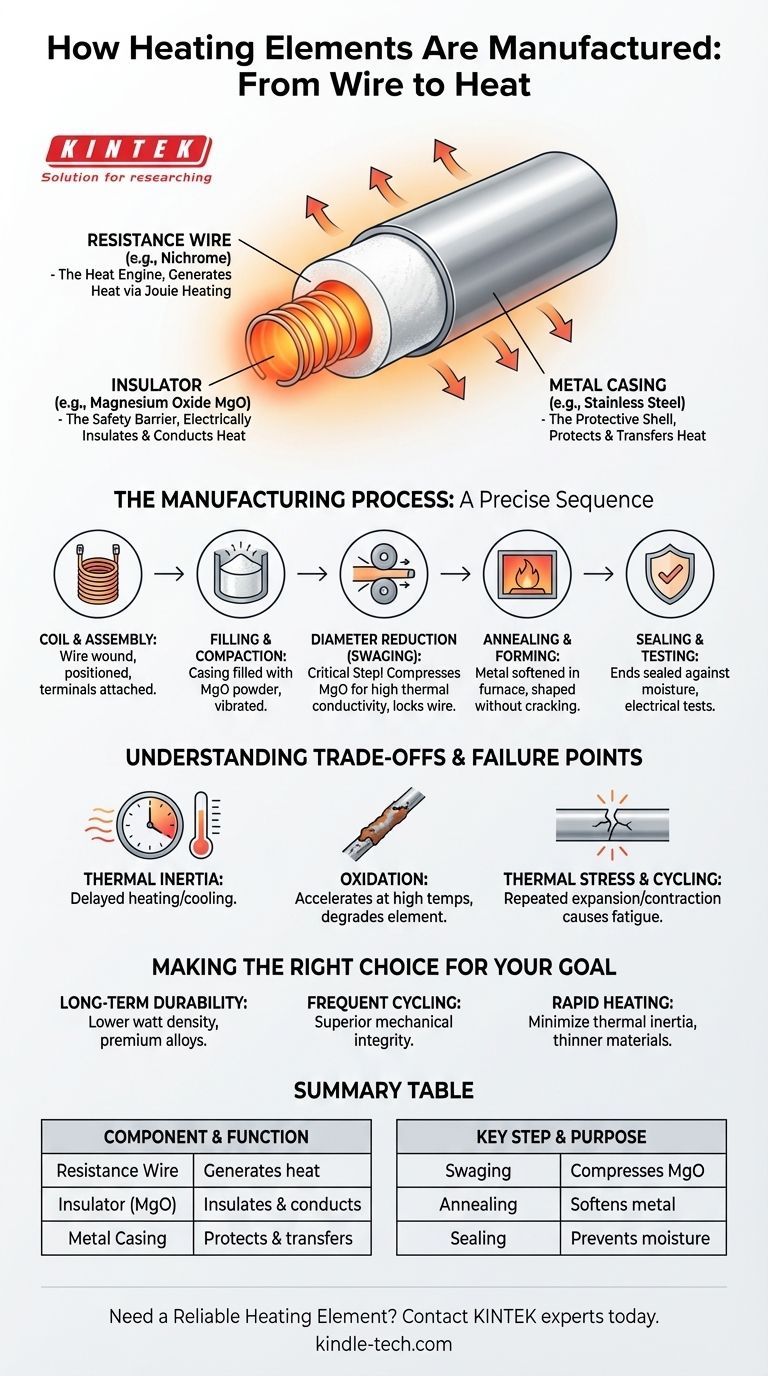

Анатомия нагревательного элемента

Каждый компонент нагревательного элемента выбран для выполнения определенной функции. Производительность и срок службы конечного продукта являются прямым результатом того, насколько хорошо эти части работают вместе.

Резистивная проволока: тепловой двигатель

Сердцем элемента является проволока из материала с высоким электрическим сопротивлением. Когда через нее пропускается электрический ток, сопротивление заставляет проволоку нагреваться — принцип, известный как джоулево тепло.

Наиболее распространенным материалом является сплав нихрома (никель и хром), поскольку при нагревании на его поверхности образуется стабильный защитный слой оксида хрома. Этот слой предотвращает дальнейшее окисление проволоки и ее быстрое перегорание.

Изолятор: защитный барьер

Резистивная проволока окружена слоем керамического изоляционного материала, обычно порошка оксида магния (MgO). Этот материал является превосходным электрическим изолятором, но хорошим теплопроводником.

Его важнейшая задача двойственна: он предотвращает касание токоведущей электрической проволоки внешнего металлического корпуса, что могло бы вызвать опасное короткое замыкание. В то же время он эффективно передает тепло, генерируемое проволокой, наружу к корпусу.

Металлический корпус: защитная оболочка

Внешний слой представляет собой металлическую трубку или оболочку, часто изготавливаемую из нержавеющей стали, инколоя или меди, в зависимости от применения.

Этот корпус обеспечивает структурную целостность, защищает хрупкие внутренние компоненты от влаги и физических повреждений, а также служит основной поверхностью для передачи тепла в окружающую среду — будь то воздух, вода или твердая пластина.

Процесс производства: от проволоки до элемента

Сборка этих компонентов представляет собой многостадийный процесс, предназначенный для создания прочного, долговечного и эффективного устройства.

1. Намотка и сборка

Сначала резистивная проволока наматывается в точную спираль. Затем эта спираль аккуратно помещается внутрь полого металлического корпуса, а к ее концам присоединяются клеммы.

2. Заполнение и уплотнение

Пространство между намотанной проволокой и внутренней стенкой корпуса заполняется мелким изоляционным порошком оксида магния. Затем вся сборка вибрируется, чтобы обеспечить равномерное распределение порошка без пустот.

3. Уменьшение диаметра (обжим)

Это самый важный шаг. Заполненная трубка пропускается через вальцы или обжимную машину, которая уменьшает ее общий диаметр. Этот процесс сильно сжимает порошок MgO, превращая его в плотную, твердую массу.

Это уплотнение жизненно важно, поскольку оно значительно улучшает теплопроводность изоляции, позволяя теплу быстро выходить из проволоки. Оно также надежно фиксирует намотанную проволоку.

4. Отжиг и формовка

Процесс обжима делает металл твердым и хрупким. Затем элемент нагревается в печи (отжигается), чтобы размягчить металл, позволяя сгибать и придавать ему окончательную требуемую форму без растрескивания.

5. Герметизация и тестирование

Наконец, концы элемента герметизируются, чтобы предотвратить поглощение влаги из воздуха высокогигроскопичным (поглощающим воду) порошком MgO, что разрушило бы его изоляционные свойства. Готовый элемент подвергается строгому тестированию на электрическое сопротивление и целостность изоляции.

Понимание компромиссов и точек отказа

Процесс проектирования и производства должен учитывать присущие проблемы, которые определяют срок службы элемента.

Тепловая инерция

Те самые слои, которые делают элемент безопасным — изоляция и корпус — также создают задержку. Требуется время, чтобы тепло прошло через них, что означает, что элемент не нагревается и не остывает мгновенно. Это известно как тепловая инерция.

Окисление при высоких температурах

Даже с защитными сплавами, такими как нихром, работа при экстремальных температурах ускоряет окисление. «Самая горячая точка» на элементе будет деградировать быстрее всего, что делает равномерное распределение тепла ключевой целью проектирования.

Термическое напряжение и цикличность

Каждый раз, когда элемент включается и выключается, он расширяется и сжимается. Это повторяющееся термическое напряжение может в конечном итоге вызвать механическую усталость, приводящую к трещинам в проволоке или корпусе. Элементы, используемые в прерывистых операциях, имеют гораздо более тяжелый срок службы, чем те, которые работают непрерывно.

Правильный выбор для вашей цели

Подход к производству адаптируется к предполагаемому использованию элемента. Понимание конечного применения является ключом к проектированию долговечности и производительности.

- Если ваша основная цель — долговечность: конструкция должна использовать высококачественные сплавы и работать с более низкой удельной мощностью (распределение тепла по большей площади поверхности), чтобы минимизировать пиковую температуру и замедлить окисление.

- Если ваша основная цель — частые циклы включения/выключения: элемент нуждается в превосходной механической целостности, чтобы выдерживать постоянное расширение и сжатие, вызванное термическим напряжением.

- Если ваша основная цель — быстрый нагрев: конструкция должна минимизировать тепловую инерцию, что часто означает использование более тонких материалов и более компактной изоляции, иногда жертвуя максимальным сроком службы ради скорости.

В конечном счете, производство нагревательного элемента — это упражнение в управлении теплом, обеспечении безопасности и борьбе с неизбежными последствиями температуры с течением времени.

Сводная таблица:

| Компонент | Материал | Основная функция |

|---|---|---|

| Резистивная проволока | Нихромовый сплав | Генерирует тепло за счет электрического сопротивления (джоулево тепло) |

| Изолятор | Оксид магния (MgO) | Электрически изолирует проволоку, проводя тепло |

| Металлический корпус | Нержавеющая сталь, инколой, медь | Защищает внутренние части и передает тепло в окружающую среду |

| Ключевой этап производства | Назначение |

|---|---|

| Намотка и сборка | Располагает резистивную проволоку внутри корпуса |

| Заполнение и уплотнение | Равномерно распределяет изоляционный порошок MgO |

| Уменьшение диаметра (обжим) | Сжимает MgO для улучшения теплопроводности и фиксации проволоки |

| Отжиг и формовка | Размягчает металл для придания формы без растрескивания |

| Герметизация и тестирование | Предотвращает поглощение влаги и обеспечивает электрическую безопасность |

Нужен надежный нагревательный элемент для вашего лабораторного оборудования?

Описанный точный процесс производства обеспечивает производительность и безопасность ваших лабораторных приборов. В KINTEK мы специализируемся на поставке высококачественных лабораторных нагревательных элементов и расходных материалов, разработанных для долговечности и точного контроля температуры. Независимо от того, является ли вашим приоритетом долговечность, частые циклы или быстрый нагрев, наши решения разработаны для удовлетворения строгих требований ваших исследований и процессов.

Позвольте нам помочь вам повысить эффективность и надежность вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в нагреве!

Визуальное руководство

Связанные товары

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Платиновая листовая электродная система для лабораторных и промышленных применений

Люди также спрашивают

- Какой температурный диапазон у нагревательных элементов из дисилицида молибдена? Выберите подходящую марку для ваших высокотемпературных нужд

- Какие нагревательные элементы используются для высокотемпературных печей? Выберите правильный элемент для вашей атмосферы

- Является ли дисульфид молибдена нагревательным элементом? Узнайте о лучшем материале для высокотемпературных применений.

- Какие высокотемпературные элементы печи следует использовать в окислительной атмосфере? MoSi2 или SiC для превосходной производительности

- Для чего используется дисилицид молибдена? Питание высокотемпературных печей до 1800°C