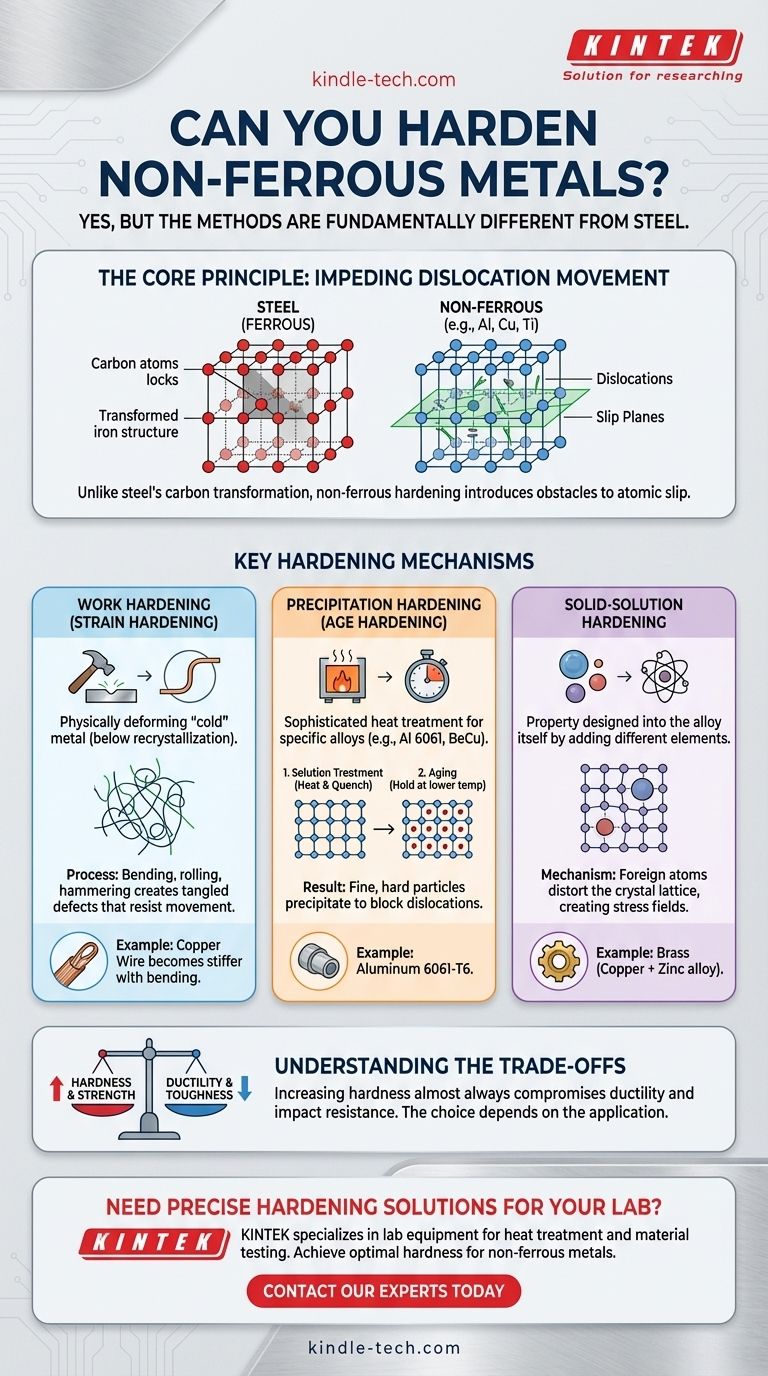

Да, вы абсолютно точно можете упрочнить цветные металлы, но методы принципиально отличаются от знакомого процесса закалки с последующим отпуском, используемого для стали. В то время как упрочнение стали зависит от изменения её кристаллической структуры на основе углерода, упрочнение цветных металлов, таких как алюминий, медь или титан, заключается во введении контролируемых нарушений в их металлическую решётку для сопротивления деформации.

Основной принцип упрочнения любого цветного металла заключается в препятствовании движению внутренних дефектов, известных как дислокации. В отличие от стали, это достигается не за счёт трансформации на основе углерода, а посредством механической деформации, контролируемого выделения легирующих элементов или стратегического легирования с самого начала.

Почему упрочнение цветных металлов отличается

Процесс упрочнения углеродистой стали включает её нагрев до изменения кристаллической структуры (до аустенита), а затем быстрое охлаждение (закалку) для фиксации этой структуры в твёрдом, хрупком состоянии (мартенсит). Этот механизм уникален для стали и других сплавов на основе железа.

Цветные металлы не обладают этим специфическим трансформирующим свойством. Вместо этого их твёрдость определяется лёгкостью, с которой атомные плоскости могут скользить друг относительно друга. Чтобы упрочнить их, необходимо создать препятствия, которые затруднят это скольжение.

Ключевые механизмы упрочнения

Существует три основных метода упрочнения цветных металлов. Эффективность каждого из них полностью зависит от конкретного сплава, с которым вы работаете.

Наклёп (Упрочнение деформацией)

Это самый прямой метод: упрочнение металла путём его физической деформации при температуре ниже точки рекристаллизации (то есть, когда он «холодный»).

Такие процессы, как изгиб, прокатка, волочение или ковка, вызывают размножение и спутывание микроскопических дефектов (дислокаций) внутри кристаллической структуры металла. Эта спутанная структура препятствует дальнейшему движению, делая материал твёрже и прочнее.

Распространённый пример — медная проволока. Когда вы сгибаете её взад-вперёд, она становится всё более жёсткой и её труднее согнуть, пока она, наконец, не разрушится.

Дисперсионное твердение (Упрочнение старением)

Это сложная термическая обработка, используемая для определённых сплавов, таких как алюминий серий 2000, 6000 и 7000, бериллиевая бронза и некоторые титановые сплавы.

Это двухэтапный процесс:

- Закалка (Растворение): Металл нагревают до высокой температуры, чтобы растворить легирующие элементы в однородном твёрдом растворе, как растворение сахара в горячей воде. Затем его быстро охлаждают, чтобы зафиксировать это состояние.

- Старение: Затем металл выдерживают при более низкой температуре в течение длительного периода. В течение этого времени растворённые легирующие элементы выделяются в виде чрезвычайно мелких, твёрдых и равномерно диспергированных частиц. Эти частицы действуют как мощные барьеры, препятствующие движению дислокаций и резко повышающие прочность и твёрдость.

Обозначения «Т» в алюминиевых сплавах, такие как 6061-T6, указывают на то, что материал прошёл термическую обработку растворением с последующим искусственным старением.

Твёрдорастворное упрочнение

Этот тип упрочнения — не процесс, который вы выполняете с готовой деталью, а свойство, заложенное в сам сплав.

Он включает добавление атомов другого элемента в основной металл. Эти посторонние атомы, имея другой размер, искажают правильную кристаллическую решётку. Это искажение создаёт поля внутренних напряжений, которые затрудняют движение дислокаций, тем самым повышая присущую металлу твёрдость и прочность.

Классическим примером является латунь, которая представляет собой сплав меди и цинка. Атомы цинка нарушают кристаллическую решётку меди, делая латунь значительно твёрже и прочнее чистой меди.

Понимание компромиссов

Увеличение твёрдости никогда не бывает бесплатным; оно почти всегда сопряжено с компромиссом в отношении других свойств материала.

Цена наклёпа

Основным компромиссом при наклёпе является значительная потеря пластичности. Чем твёрже становится материал, тем более хрупким он становится и тем меньше он способен формоваться или сгибаться без растрескивания. Вот почему вы не можете бесконечно упрочнять материал, сгибая его.

Сложность дисперсионного твердения

Этот процесс требует точного контроля температуры и времени. Чрезмерное старение, или выдержка металла при температуре старения слишком долго, может привести к тому, что выделения станут слишком большими и потеряют свой упрочняющий эффект, фактически делая материал мягче. Кроме того, этот метод применим только к определённым «термообрабатываемым» сплавам.

Неизбежный баланс твёрдости и пластичности

Для почти всех методов существует обратная зависимость между твёрдостью и пластичностью/вязкостью. Более твёрдый материал часто более подвержен разрушению при внезапном ударе. Выбор метода упрочнения должен соответствовать конечному применению детали и требуемым эксплуатационным характеристикам.

Выбор правильного решения для вашей цели

Ваш подход должен определяться материалом, который у вас есть, и свойствами, которых вы хотите достичь.

- Если ваша основная цель — упрочнение детали после её формования: Изучите, является ли ваш сплав дисперсионно-твёрдеющим (например, алюминий 6061, 7075). Это даёт наибольшее увеличение прочности.

- Если ваша основная цель — упрочнение с помощью механического процесса: Используйте наклёп (холодную обработку), но помните, что вы будете обменивать пластичность на прочность.

- Если ваша основная цель — выбор прочного материала с самого начала: Выберите сплав с твёрдорастворным упрочнением или материал, который уже поставляется в дисперсионно-твёрдом состоянии (например, алюминий 6061-T6).

Понимание этих различных механизмов упрочнения позволяет вам точно выбирать и обрабатывать цветные металлы для вашего конкретного применения.

Сводная таблица:

| Метод упрочнения | Ключевой процесс | Типичное применение |

|---|---|---|

| Наклёп | Холодная деформация (изгиб, прокатка) | Медная проволока, листовой металл |

| Дисперсионное твердение | Термообработка и старение | Алюминий 6061-T6, бериллиевая бронза |

| Твёрдорастворное упрочнение | Легирование различными элементами | Латунь (медно-цинковые сплавы) |

Нужны точные решения для упрочнения лабораторных материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для термообработки и испытаний материалов. Наш опыт помогает вам достичь оптимальной твёрдости и производительности для цветных металлов, таких как алюминий, медь и титан. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какую роль играют прецизионные магнитные мешалки или гомогенизаторы в синтезе золь-геля Cu-TiO2?

- Является ли спеченный металл более прочным? Компромисс между прочностью и эффективностью производства

- Какие факторы следует учитывать при выборе морозильной камеры ULT для лаборатории? Обеспечьте максимальную безопасность и эффективность образцов

- В чем проблема пиролиза пластика? Ключевые проблемы и экологические компромиссы

- Почему KBr используется в качестве эталонного стандарта в ИК-Фурье спектроскопии? Откройте для себя четкий и точный анализ твердых образцов

- Какова температура термической обработки алюминия? Достигните точных свойств материала для вашего сплава

- Сколько стоит производство лабораторно выращенного бриллианта? Истинная цена создания высокотехнологичных драгоценных камней

- Каково назначение шейкера-инкубатора с постоянной температурой? Мастер-адсорбция кверцетина на нанокомпозитах