Вы уже сталкивались с этим. После недель кропотливой работы вы извлекаете из печи для спекания свой последний компонент — сложную керамическую деталь или специализированный металлический инструмент. Он выглядит идеально. Но во время контроля качества или, что еще хуже, в ходе финальных испытаний появляется едва заметная трещина. Деталь разрушается при половине ожидаемой прочности. Проект возвращается к началу, и вы задаетесь вопросом: дело в партии порошка? В температурном режиме печи? Или просто в невезении?

Этот опыт не просто разочаровывает; это дорогостоящая и распространенная реальность во многих лабораториях передовых материалов и производственных цехах.

Высокая стоимость борьбы с симптомами

Когда спеченная деталь выходит из строя, естественный инстинкт — тщательно изучить наиболее видимые этапы процесса. Это приводит к знакомому и часто бесплодному циклу устранения неполадок:

- Настройка печи: Вы регулируете температуру спекания, скорость нагрева и время выдержки, тратя энергию и время на каждое новое испытание.

- Обвинение материала: Вы ставите под сомнение качество порошка, заказывая более дорогие партии или проводя обширные тесты характеризации, только чтобы получить те же нестабильные результаты.

- Инвестиции в сложное оснащение: Для традиционного одноосного прессования вы можете заказать более сложную и чрезвычайно дорогую оснастку из закаленной стали, надеясь, что лучшая форма решит проблему.

Каждое из этих "решений" устраняет симптом, а не первопричину. Тем временем накапливаются реальные последствия. Сроки проектов растягиваются с недель до месяцев. Бюджеты поглощаются впустую потраченными дорогостоящими порошками и временем печи. Самое главное — инновации останавливаются, поскольку вы вынуждены упрощать конструкции или отказываться от амбициозных проектов, потому что не можете гарантировать надежное, воспроизводимое качество деталей.

Вы застряли в цикле лечения симптомов, в то время как основная болезнь остается нетронутой.

Настоящий виновник: дефект, заложенный давлением

Причина, по которой эти исправления не работают, заключается в том, что критический дефект был внесен задолго до того, как ваша деталь попала в жар печи. Проблема не в спекании; она в первоначальном прессовании.

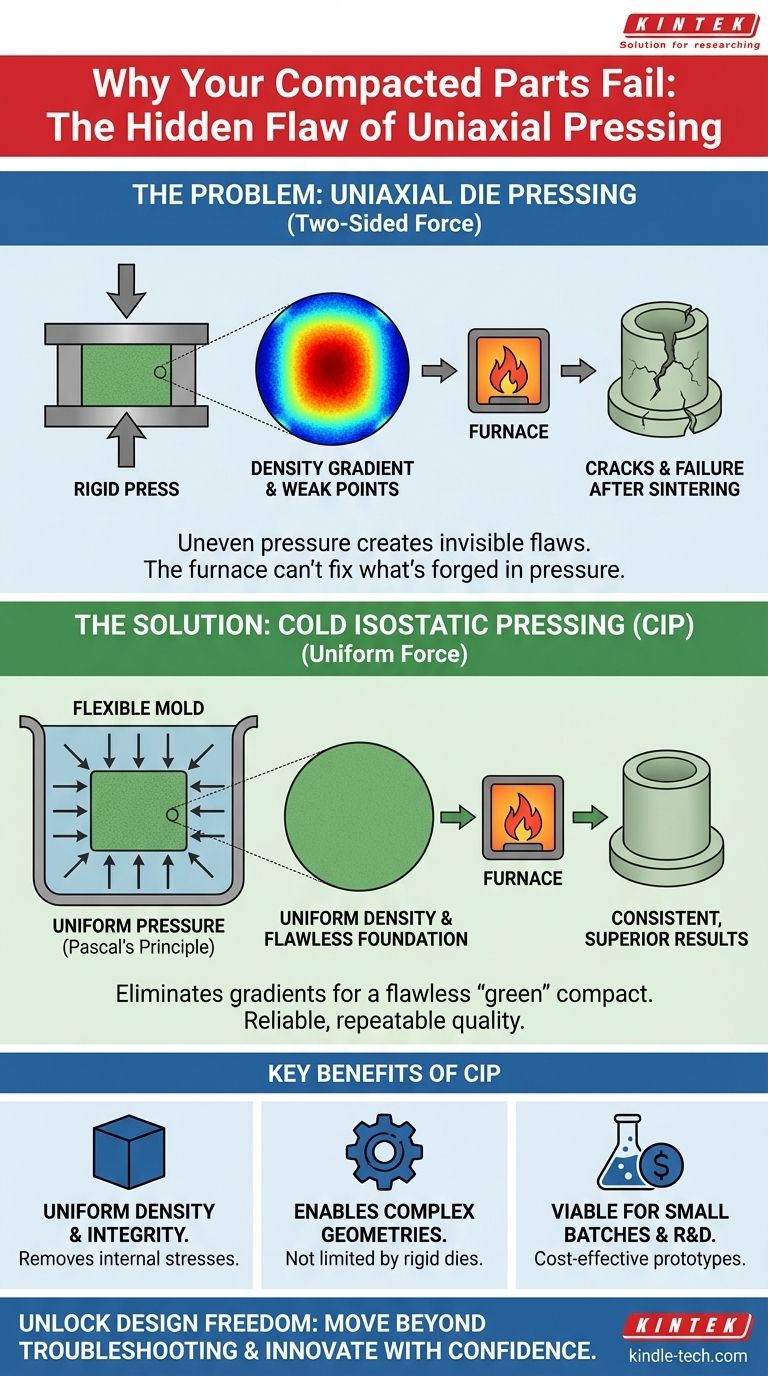

Большинство традиционных методов, таких как одноосное штамповое прессование, уплотняют порошок, прилагая силу с одного или двух направлений (например, сверху и снизу). Хотя этот метод прост, он имеет фундаментальный, неизбежный недостаток: он создает градиенты плотности.

Одноосное против изостатического: история двух давлений

Представьте, что вы пытаетесь слепить снежок, просто сжимая его между двумя плоскими ладонями. Центр шара, находящийся непосредственно между ладонями, становится очень плотным. Но снег по краям почти не уплотняется. Это создает невидимые слабые места и внутренние напряжения по всему снежку.

Теперь представьте, что вы поместили тот же рыхлый снег внутрь воздушного шарика, а затем одновременно сжали шарик со всех сторон. Давление идеально равномерно. Результат — снежок, который одинаково плотный по всей своей массе, от ядра до поверхности.

Это основное различие между одноосным прессованием и изостатическим прессованием. Нестабильные детали, которые трескаются и выходят из строя, похожи на первый снежок. Они могут выглядеть твердыми, но они испещрены скрытыми вариациями плотности и внутренними напряжениями — дефектами, которые буквально впрессовываются в деталь с самого начала. Никакое тщательное спекание не может полностью исправить деталь, которая изначально была фундаментально дефектной.

Правильный инструмент для безупречного основания: холодное изостатическое прессование

Если первопричина — неравномерное давление, то решением должен быть метод, который обеспечивает идеально ровное, равномерное давление. Именно для этого и было разработано холодное изостатическое прессование (CIP).

Установка для холодного изостатического прессования не использует жесткую стальную матрицу. Вместо этого порошок помещается в гибкую герметичную форму. Затем эта форма погружается в камеру с жидкостью, и жидкость находится под давлением. Основываясь на фундаментальных законах физики (принцип Паскаля), это давление передается равномерно и одновременно на каждую точку поверхности формы.

Этот подход напрямую решает основную проблему:

- Устраняет градиенты плотности: Прилагая равномерное давление, CIP создает "зеленый" компакт с исключительно равномерной плотностью. Это устраняет внутренние напряжения, вызывающие растрескивание и разрушение во время спекания.

- Позволяет создавать сложные геометрии: Поскольку "матрица" представляет собой гибкую форму, вы больше не ограничены простыми формами. CIP может производить детали со сложными деталями, поднутрениями и сложными внутренними полостями, которые невозможны с жестким инструментом.

- Делает рентабельными малые партии: Это позволяет избежать огромных первоначальных затрат и длительных сроков изготовления матриц из закаленной стали, что делает его очень экономически эффективным для прототипов, исследований и разработок, а также для мелкосерийного производства.

Являясь ведущим поставщиком лабораторного оборудования, KINTEK предлагает современные установки для холодного изостатического прессования, которые позволяют лабораториям создавать свои компоненты на безупречной основе. Наши системы спроектированы так, чтобы обеспечить вам контроль и надежность, необходимые для того, чтобы выйти за рамки догадок и достичь стабильных, превосходных результатов.

Помимо исправления поломок: раскрытие новых возможностей дизайна

Как только вы устраните непостоянное уплотнение как переменную, ваш фокус кардинально изменится. Вы перейдете из оборонительной позиции "Как мы можем это сделать, чтобы оно не сломалось?" в наступательную "Каков наилучший возможный дизайн для этого применения?".

С надежностью холодного изостатического прессования вы теперь можете:

- Проектировать для производительности, а не для технологичности: Создавайте компоненты с более сложными внутренними каналами, более тонкими стенками или оптимизированными формами, производство которых ранее было слишком рискованным.

- Ускорить циклы исследований и разработок: Быстро и экономично производите прототипы различных конструкций, позволяя вам итерировать и внедрять инновации быстрее, чем когда-либо прежде.

- Изготавливать крупные монолитные детали: Уверенно производите крупные, высокопрочные компоненты без страха перед слабыми местами или внутренними дефектами, которые преследуют другие методы.

- Повысить надежность конечного продукта: Поставляйте конечные продукты с превосходной механической прочностью и надежностью, зная, что они свободны от скрытых дефектов неравномерного уплотнения.

Короче говоря, решение этой фундаментальной проблемы прессования не просто устраняет неприятную производственную проблему — оно открывает новый уровень потенциала для ваших проектов в области материаловедения и инженерии.

Независимо от того, разрабатываете ли вы керамику следующего поколения, инструменты для экстремальных условий или прототипы сложных металлических компонентов, основные принципы целостности материала остаются прежними. Наша команда может помочь вам выйти за рамки устранения неполадок и начать внедрять инновации с уверенностью. Чтобы узнать, как правильная стратегия консолидации порошка может трансформировать ваши проекты, свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Вакуумная машина для холодной заливки образцов

Связанные статьи

- Понимание холодного изостатического прессования и его применения

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Этапы работы автоматического изостатического пресса

- Полное руководство по пресс-формам для изостатического прессования: Типы, процессы и применение

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация