Основная проблема массового производства углеродных нанотрубок заключается не в неспособности создать большое количество, а в трудности контроля качества и однородности этих нанотрубок в промышленных масштабах и при экономически жизнеспособной стоимости. Хотя такие методы, как химическое осаждение из газовой фазы (CVD), могут производить тонны материала, выход часто представляет собой неоднородную смесь различных типов нанотрубок, загрязненных примесями, что непригодно для большинства высокопроизводительных применений.

Основная проблема — это постоянный компромисс между количеством, качеством и стоимостью. Современные методы массового производства преуспевают в производстве больших объемов, но делают это за счет структурного контроля и чистоты, создавая значительные проблемы для производителей на последующих этапах.

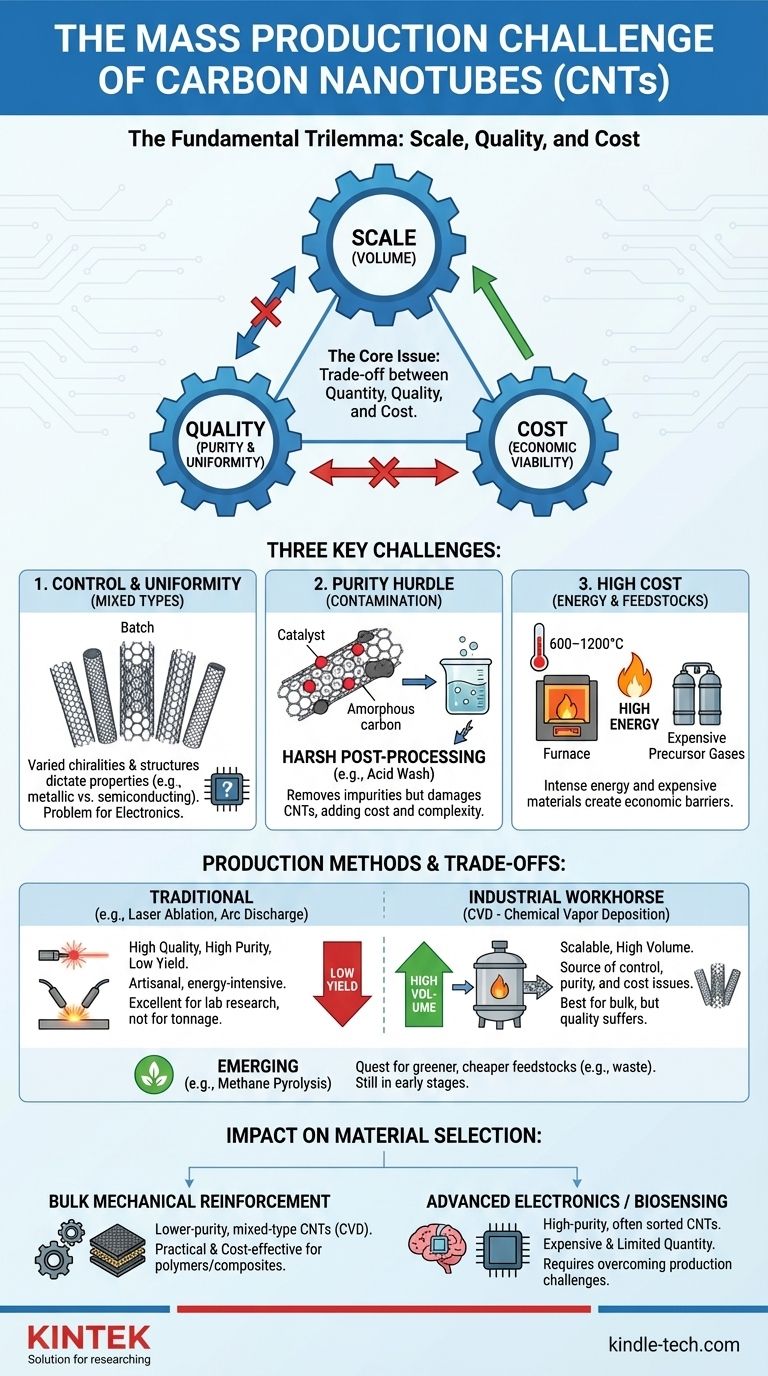

Основная проблема: Трилемма масштаба, качества и стоимости

Чтобы понять трудности массового производства, вы должны рассматривать это как проблему из трех частей. Достижение одной цели, например, большого объема, часто компрометирует другую, например, чистоту.

Проблема контроля и однородности

Текущие доминирующие методы, в основном химическое осаждение из газовой фазы (CVD), с трудом производят однородный продукт. Процесс дает смесь нанотрубок с различными диаметрами, длинами и структурами стенок (однослойные против многослойных).

Что еще более важно, он производит смесь различных хиральностей — специфического расположения атомов углерода. Хиральность определяет электронные свойства нанотрубки, определяя, ведет ли она себя как металл или полупроводник. Для передовой электроники отсутствие такого контроля является серьезным препятствием.

Препятствие чистоты: загрязнение катализатором

Процесс CVD основан на наночастицах металлических катализаторов (таких как железо или никель), из которых растут нанотрубки. К сожалению, эти частицы катализатора часто инкапсулируются в углерод или остаются смешанными в конечном продукте.

Удаление этих металлических и аморфных углеродных примесей требует жестких пост-обработок, таких как кислотные промывки. Эти процессы очистки не только дороги и сложны, но также могут повредить нанотрубки, нарушая их структурную целостность и желаемые свойства.

Высокая стоимость энергии и сырья

Реакторы CVD работают при чрезвычайно высоких температурах (обычно 600–1200°C) и требуют непрерывного потока специфических углеводородных газов в качестве источника углерода.

Потребление энергии и стоимость этих прекурсоров делают весь процесс inherently дорогим, представляя собой значительный экономический барьер для истинного низкозатратного массового производства.

Обзор методов производства

Проблемы коренятся в физике и химии доступных методов производства. Каждый метод имеет свой набор преимуществ и ограничений.

Традиционные методы: высокое качество, низкий выход

Методы, такие как лазерная абляция и дуговой разряд, могут производить очень высококачественные, высокочистые углеродные нанотрубки. Однако они чрезвычайно энергоемки и работают в малых масштабах.

Думайте об этих методах как о кустарных. Они отлично подходят для создания чистых образцов для лабораторных исследований, но просто нежизнеспособны для производства материалов тоннами.

Промышленная рабочая лошадка: химическое осаждение из газовой фазы (CVD)

CVD является наиболее масштабируемым и широко используемым методом для коммерческого производства УНТ сегодня. В этом процессе углеродсодержащий газ вводится в высокотемпературный реактор, где он разлагается на частицах катализатора, вызывая рост нанотрубок.

Хотя это лучший вариант для объема, CVD является источником проблем контроля, чистоты и стоимости, которые в настоящее время определяют пределы отрасли.

Новые решения: поиск более экологичного производства

Новые исследования сосредоточены на преодолении ограничений CVD. Методы, такие как пиролиз метана (расщепление метана на водород и твердый углерод) или использование CO2, уловленного путем электролиза расплавленной соли, направлены на использование более дешевого или отработанного сырья.

Эти «зеленые» методы надеются снизить как стоимость, так и воздействие производства на окружающую среду, но они все еще находятся на ранних стадиях и еще не готовы к широкому промышленному масштабированию.

Понимание компромиссов

Принятие практического решения об использовании УНТ требует признания компромиссов, присущих их производству.

Высокая чистота против большого объема

Существует прямой и неизбежный конфликт между чистотой и объемом производства. Нанотрубки высочайшей чистоты, необходимые для полупроводников или биомедицинских датчиков, производятся в наименьших количествах по самой высокой цене.

И наоборот, объемные УНТ, используемые в качестве добавок в композитах или полимерах, производятся в больших объемах, но имеют более низкую чистоту и смесь структур. Их функция заключается в основном в механическом усилении, где однородность менее критична.

Узкое место пост-обработки

Для многих применений «сырой» выход из реактора CVD непригоден. Материал затем должен пройти обширную пост-обработку, включая очистку для удаления катализаторов и сортировку для разделения различных типов нанотрубок.

Эти дополнительные шаги значительно увеличивают стоимость, вызывают дефекты в нанотрубках и представляют собой серьезное узкое место, которое препятствует плавной интеграции УНТ в производственные цепочки поставок.

Как это влияет на выбор материала

Ваш выбор материала из углеродных нанотрубок должен быть согласован с реалиями его производства.

- Если ваша основная цель — объемное механическое усиление: менее чистые, смешанные типы УНТ из масштабируемого CVD являются практичным и экономически эффективным выбором для улучшения полимеров или композитов.

- Если ваша основная цель — передовая электроника или биосенсоры: вы должны использовать высокочистые, часто отсортированные нанотрубки, признавая, что они будут дорогими и доступными в ограниченных количествах из-за этих производственных проблем.

Понимание этих производственных ограничений является ключом к реалистичной оценке истинного потенциала и стоимости применения углеродных нанотрубок для вашей конкретной цели.

Сводная таблица:

| Проблема | Ключевой вопрос | Влияние на производство |

|---|---|---|

| Контроль и однородность | Смесь хиральностей, диаметров и структур | Ограничивает использование в высокопроизводительных приложениях, таких как электроника |

| Чистота | Загрязнение катализатором (например, железом, никелем) | Требует дорогостоящей, повреждающей пост-обработки (кислотные промывки) |

| Стоимость | Высокое потребление энергии и дорогое сырье | Барьеры для экономически жизнеспособного промышленного масштабирования |

| Ограничения метода | CVD масштабирует объем, но жертвует качеством; традиционные методы не имеют масштаба | Компромиссы между количеством и качеством сохраняются |

Испытываете трудности с поиском подходящих углеродных нанотрубок для вашего применения? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим исследовательским и производственным потребностям. Независимо от того, работаете ли вы с композитами, электроникой или передовыми материалами, мы понимаем проблемы однородности и чистоты УНТ. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь лучшего контроля и эффективности в ваших лабораторных процессах.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов