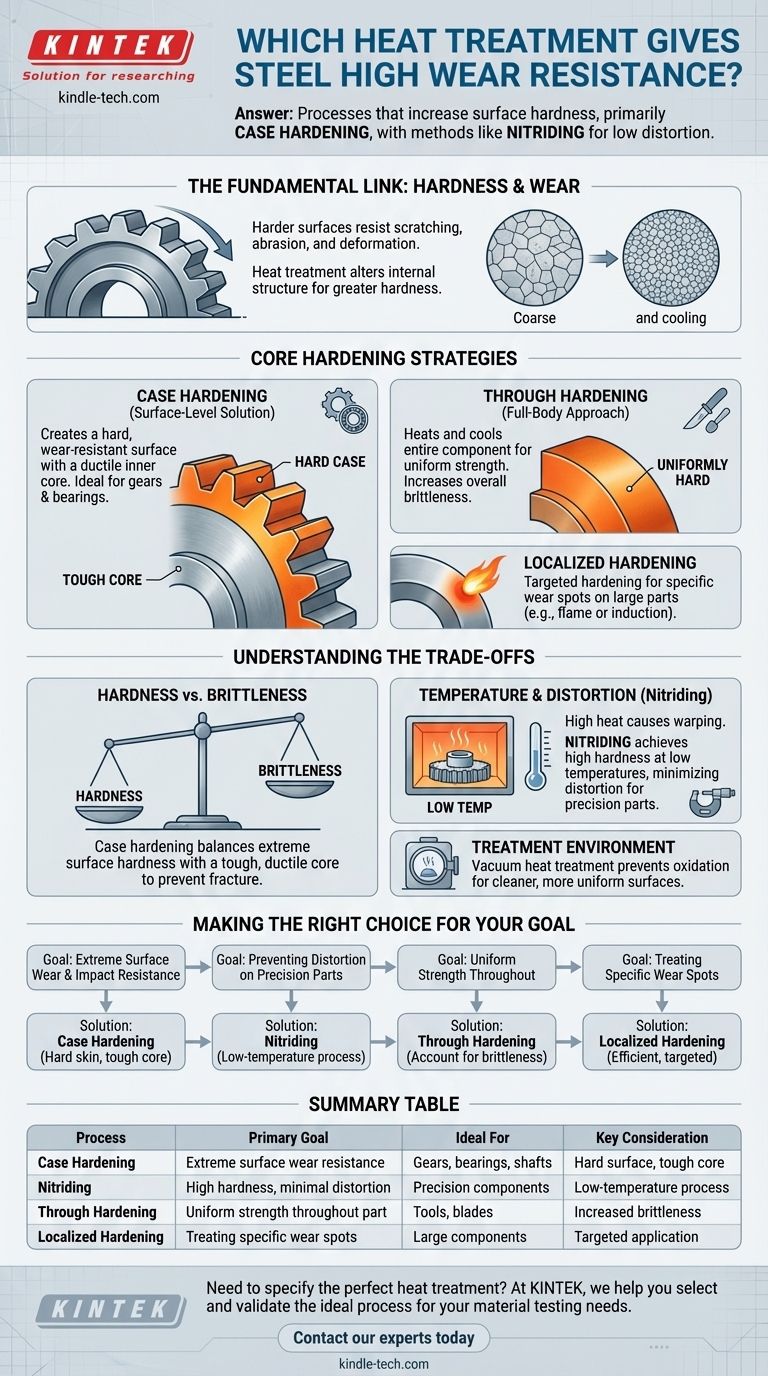

Для придания стали высокой износостойкости используются процессы термообработки, которые увеличивают твердость поверхности. Основной категорией для этого является цементация, которая упрочняет только внешний слой детали. Конкретные методы, такие как азотирование, особенно эффективны, поскольку они достигают высокой твердости при низких температурах, минимизируя деформацию детали.

Наиболее эффективная стратегия для износостойкости заключается не в упрочнении всей стальной детали, а в создании чрезвычайно твердого, износостойкого внешнего «слоя» при сохранении внутренней «сердцевины» прочной и пластичной. Это обеспечивает идеальное сочетание долговечности поверхности и общей структурной целостности.

Почему твердость определяет износостойкость

Фундаментальная связь

Износ — это постепенное удаление материала с поверхности из-за механического воздействия. Более твердая поверхность по своей природе более устойчива к царапинам, истиранию или деформации под действием трения и контакта с другими объектами.

Термообработка фундаментально изменяет внутреннюю кристаллическую структуру стали. Контролируя циклы нагрева и охлаждения, можно создать микроструктуру, которая будет более плотной и устойчивой к деформации, напрямую увеличивая ее твердость.

Две основные стратегии упрочнения

Основное решение при термообработке для износостойкости — выбор между упрочнением только поверхности или всей детали.

Цементация: Решение на уровне поверхности

Цементация создает твердый, износостойкий поверхностный слой («слой») на компоненте, в то время как материал глубже внутри («сердцевина») остается более мягким и прочным. Это наиболее распространенный и эффективный подход для повышения износостойкости.

Эта двухсвойственная структура идеальна для таких деталей, как шестерни или подшипники, которым необходимо сопротивляться поверхностному износу, а также поглощать удары без разрушения.

Объемная закалка: Подход для всего тела

Объемная закалка нагревает и охлаждает весь компонент, чтобы сделать его равномерно твердым по всей толщине. Хотя это увеличивает общую прочность, это также может сделать деталь более хрупкой и подверженной растрескиванию при ударе.

Этот метод обычно используется, когда весь компонент подвергается высоким нагрузкам, а не только поверхностному износу.

Локальное упрочнение: Целенаправленный метод

Для очень крупных компонентов или конкретных мест износа может использоваться локальное упрочнение. Такие методы, как пламенная или индукционная закалка, применяют интенсивный нагрев к очень специфической области, упрочняя ее, не затрагивая остальную часть детали.

Понимание компромиссов

Выбор правильного процесса требует понимания баланса между желаемыми свойствами и потенциальными недостатками.

Твердость против хрупкости

Наиболее важный компромисс — между твердостью и хрупкостью. Чрезвычайно твердый материал часто теряет свою способность к изгибу или деформации под нагрузкой, что делает его хрупким.

Цементация мастерски решает эту проблему. Она обеспечивает экстремальную твердость там, где это необходимо — на поверхности, в то время как пластичная сердцевина предотвращает катастрофическое разрушение.

Влияние температуры и деформации

Высокотемпературная термообработка может привести к деформации, изгибу или изменению размеров деталей. Это серьезная проблема для прецизионных компонентов.

Такие процессы, как азотирование, высоко ценятся, потому что они выполняются при относительно низких температурах. Это значительно снижает риск термической деформации, гарантируя, что деталь сохранит свою точную форму и допуски.

Роль среды обработки

Среда, в которой происходит термообработка, также имеет решающее значение. Вакуумная термообработка, например, сама по себе не является процессом упрочнения, а является методом его улучшения.

Выполняя обработку в вакууме, вы предотвращаете окисление поверхности и загрязнение, что приводит к более чистой, более однородной и, в конечном итоге, более твердой поверхности. Эта контролируемая среда оптимизирует результаты процесса упрочнения.

Правильный выбор для вашей цели

- Если ваша основная цель — экстремальная износостойкость поверхности и ударопрочность: Цементация — это окончательное решение, обеспечивающее твердую оболочку поверх прочной сердцевины.

- Если ваша основная цель — предотвращение деформации прецизионной детали: Низкотемпературный процесс цементации, такой как азотирование, является лучшим выбором.

- Если ваша основная цель — равномерная прочность по всему компоненту: Объемная закалка — правильный подход, но вы должны учитывать увеличение хрупкости.

- Если ваша основная цель — обработка конкретного места износа на крупной детали: Локальные методы, такие как пламенная или индукционная закалка, являются наиболее эффективными.

В конечном итоге, выбор правильной термообработки позволяет вам спроектировать точные свойства поверхности, необходимые вашему стальному компоненту для надежного выполнения своей функции.

Сводная таблица:

| Процесс | Основная цель | Идеально подходит для | Ключевое соображение |

|---|---|---|---|

| Цементация | Экстремальная износостойкость поверхности | Шестерни, подшипники, валы | Твердая поверхность, прочная сердцевина |

| Азотирование | Высокая твердость, минимальная деформация | Прецизионные компоненты | Низкотемпературный процесс |

| Объемная закалка | Равномерная прочность по всей детали | Инструменты, лезвия | Повышенная хрупкость |

| Локальное упрочнение | Обработка конкретных мест износа | Крупные компоненты | Целенаправленное применение |

Вам нужно определить идеальную термообработку для ваших стальных компонентов?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для испытаний и анализа материалов. Наш опыт поможет вам выбрать и подтвердить идеальный процесс термообработки для достижения точной твердости и износостойкости, требуемых вашим приложением.

Позвольте нам помочь вам повысить долговечность и производительность ваших компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как наши решения могут поддержать ваши цели в области материаловедения.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах