Короче говоря, компрессионное формование используется для производства прочных, долговечных деталей, особенно из высокопрочных термореактивных пластмасс и композитов. Это основной процесс в автомобильной, аэрокосмической, электротехнической и тяжелой промышленности для создания крупных, относительно простых компонентов, таких как панели кузова автомобиля, электрические корпуса и конструктивные элементы, где характеристики материала более критичны, чем сложные конструктивные особенности или высокая скорость производства.

Основное решение об использовании компрессионного формования сводится к компромиссу: вы получаете исключительную прочность и возможность использовать передовые композитные материалы, но жертвуете высокой скоростью циклов и сложной детализацией конструкции, предлагаемыми такими процессами, как литье под давлением.

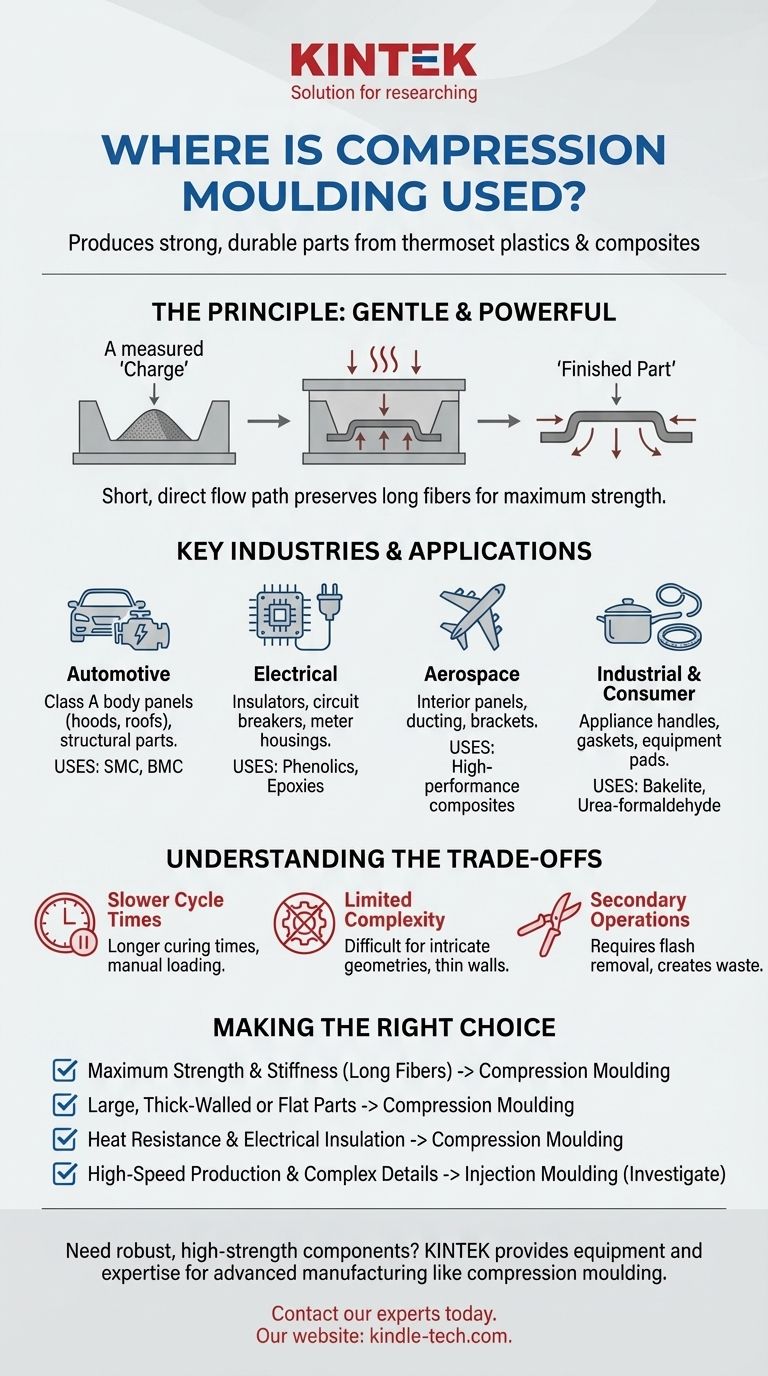

Принцип: почему компрессионное формование превосходит другие методы

Чтобы понять, где используется компрессионное формование, вы должны сначала понять его фундаментальное преимущество. Процесс прост, прямолинеен и эффективен.

Краткий обзор процесса

Предварительно отмеренное количество материала, называемое «заготовкой», помещается непосредственно в нагретую открытую полость формы. Затем форма закрывается, и прикладывается огромное давление, заставляя материал течь и заполнять каждую часть полости. Сочетание тепла и давления инициирует химическую реакцию (отверждение), которая окончательно затвердевает деталь.

Влияние мягкого течения материала

В отличие от литья под давлением, где расплавленный пластик проталкивается через узкие каналы (литники и разводящие каналы), компрессионное формование включает гораздо более короткий и мягкий путь течения. Это ключ к его основному преимуществу.

Этот щадящий процесс сохраняет целостность длинных стеклянных или углеродных волокон в композитных материалах, что крайне важно для достижения максимальной прочности. Волокна остаются правильно распределенными и неповрежденными, что приводит к получению готовой детали с превосходными механическими свойствами.

Ключевые отрасли и области применения

Уникальные преимущества компрессионного формования делают его предпочтительным выбором в конкретных, требовательных областях применения, где другие процессы не справляются.

Автомобильная промышленность и тяжелый транспорт

Это крупнейший рынок для компрессионного формования. Он используется для внешних панелей кузова класса А (капоты, крыши, крышки багажника), компонентов под капотом и внутренних конструктивных частей.

Основным фактором является использование листового формовочного компаунда (SMC) и объемного формовочного компаунда (BMC). Это композитные материалы, которые предлагают высокое отношение прочности к весу, коррозионную стойкость и способность производить очень большие, стабильные по размерам детали.

Электротехника и электроника

Термореактивные материалы, такие как фенопласты и эпоксидные смолы, обладают отличными диэлектрическими свойствами (они не проводят электричество) и высокой термостойкостью.

Поэтому компрессионное формование идеально подходит для изготовления электрических изоляторов, автоматических выключателей, распределительных устройств и корпусов счетчиков. Процесс создает плотные, беспористые детали, которые критически важны для безопасности и долгосрочной надежности в высоковольтных приложениях.

Аэрокосмическая и оборонная промышленность

В аэрокосмической отрасли важен каждый грамм. Высокоэффективные композиты необходимы для создания легких, но невероятно прочных компонентов.

Процесс используется для внутренних панелей, воздуховодов и некритических конструктивных кронштейнов. Низкое внутреннее напряжение деталей, изготовленных компрессионным формованием, обеспечивает стабильность размеров при изменяющихся температурах и давлениях, что является жизненно важной характеристикой для авиации.

Промышленность и потребительские товары

Компрессионное формование также используется для ряда товаров длительного пользования. Оно идеально подходит для производства ручек для посуды (с использованием термостойкого бакелита), корпусов бытовой техники и даже сидений для унитазов (с использованием мочевино-формальдегида).

В промышленных условиях его способность работать с прочными материалами делает его идеальным для производства прокладок, уплотнений и больших композитных опор или крышек для оборудования.

Понимание компромиссов

Ни один производственный процесс не идеален для любой ситуации. Быть объективным означает признавать ограничения компрессионного формования.

Более медленные циклы

Процесс часто включает ручную загрузку заготовки материала и более длительное время отверждения (минуты, а не секунды). Это делает его более медленным и менее подходящим для чрезвычайно крупносерийного производства по сравнению с литьем под давлением.

Ограниченная сложность деталей

Поскольку материал не течет по сложным каналам, процесс плохо подходит для деталей со сложной геометрией, тонкими стенками или мелкими деталями. Поднутрения и острые внутренние элементы трудно или невозможно изготовить без сложной, дорогостоящей оснастки.

Вторичные операции и отходы

В процессе образуется «облой» — избыточный материал, который выдавливается между двумя половинами формы. Этот облой должен быть удален в ходе вторичной операции обрезки, что увеличивает трудозатраты и создает отходы материала.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваш основной акцент делается на максимальной прочности и жесткости с использованием длинноволокнистых композитов: Компрессионное формование является лучшим выбором, так как оно лучше защищает целостность волокон, чем любой другой высокопроизводительный процесс.

- Если ваш основной акцент делается на производстве больших, толстостенных или относительно плоских деталей: Этот процесс очень эффективен и часто более экономичен для оснастки, чем массивные литьевые формы.

- Если ваш основной акцент делается на термостойкости и электроизоляции: Компрессионное формование является отраслевым стандартом для создания прочных термореактивных компонентов для электротехнического сектора.

- Если ваш основной акцент делается на высокоскоростном производстве сложных, детализированных деталей: Вам следует рассмотреть литье под давлением, так как оно специально разработано для скорости и геометрической сложности.

В конечном счете, компрессионное формование является окончательным выбором, когда внутренние свойства материала являются наиболее критическим фактором успеха вашего проекта.

Сводная таблица:

| Отрасль | Типичные применения | Используемые ключевые материалы |

|---|---|---|

| Автомобильная промышленность | Панели кузова, компоненты под капотом, конструктивные части | SMC, BMC (листовой/объемный формовочный компаунд) |

| Аэрокосмическая и оборонная промышленность | Внутренние панели, воздуховоды, конструктивные кронштейны | Высокоэффективные композиты |

| Электротехника и электроника | Изоляторы, автоматические выключатели, распределительные устройства | Фенопласты, эпоксидные смолы |

| Промышленность и потребительские товары | Корпуса бытовой техники, ручки для посуды, прокладки | Бакелит, мочевино-формальдегид |

Нужны надежные, высокопрочные компоненты для вашей лаборатории или производственной линии? KINTEK специализируется на предоставлении оборудования и опыта для передовых производственных процессов, таких как компрессионное формование. Независимо от того, разрабатываете ли вы новые композитные материалы или нуждаетесь в долговечных расходных материалах для лабораторного оборудования, наши решения разработаны для удовлетворения требовательных потребностей лабораторий и промышленных клиентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежными, высокопроизводительными решениями.

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Теплый изостатический пресс для исследований твердотельных батарей

- Автоматический лабораторный пресс-вулканизатор

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

Люди также спрашивают

- Что такое метод горячего прессования? Руководство по формованию материалов с помощью тепла и давления

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Какую роль играет настольный горячий пресс в уплотнении композитных катодов? Достижение пористости <10% с помощью термомеханического потока

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Какую роль играют формы при формировании рутениевых листов? Освоение высокоплотного производства рутения