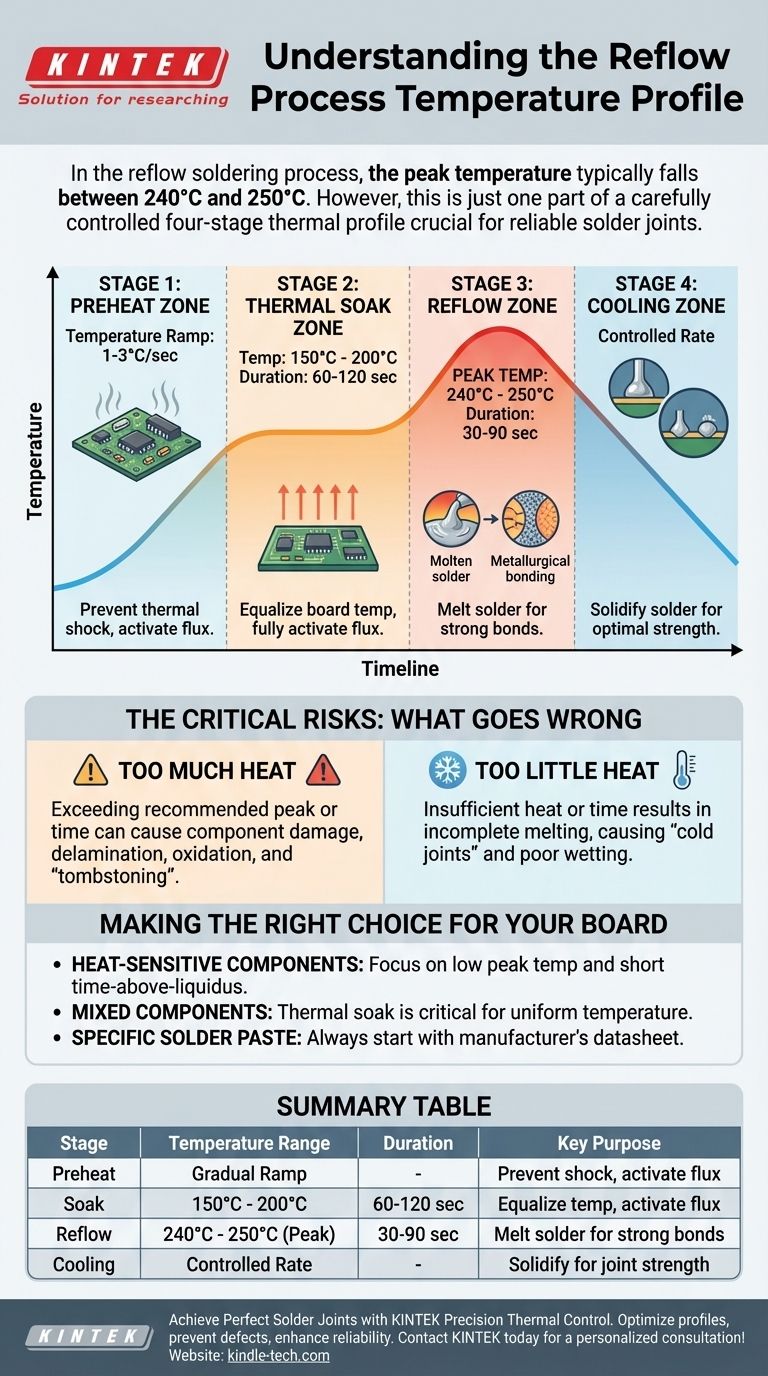

В процессе пайки оплавлением (reflow soldering) пиковая температура обычно составляет от 240°C до 250°C для распространенных бессвинцовых паяльных паст. Однако эта пиковая температура — лишь часть тщательно контролируемой термической последовательности, известной как профиль оплавления, которая необходима для создания надежных паяных соединений без повреждения компонентов.

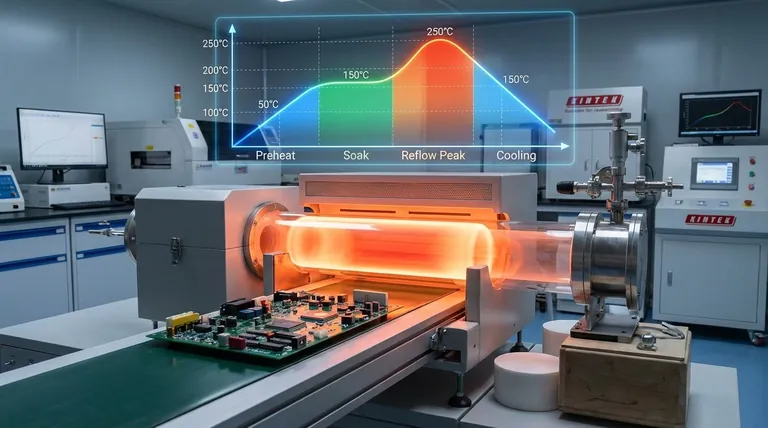

Ключ в том, чтобы понимать, что «температура оплавления» — это не одно значение, а термический профиль, состоящий из нескольких стадий. Успешная пайка печатной платы зависит от управления температурой и временем в течение четырех различных фаз: предварительный нагрев, выдержка, оплавление и охлаждение.

Четыре стадии профиля оплавления

Профиль оплавления — это график времени и температуры, которому следует печатная плата (ПП) во время процесса пайки. Каждая стадия выполняет определенную функцию, и ошибка на любой из них может привести к производственным дефектам.

Стадия 1: Зона предварительного нагрева

Начальная стадия включает повышение температуры всей сборки платы с контролируемой скоростью, обычно 1-3°C в секунду.

Этот постепенный подъем предотвращает термический шок, который может вызвать трещины в компонентах или самой ПП. Он также запускает активацию флюса в паяльной пасте, который начинает процесс очистки выводов компонентов и контактных площадок ПП.

Стадия 2: Зона термической выдержки

Затем сборка выдерживается при стабильной температуре, обычно от 150°C до 200°C, в течение 60–120 секунд.

Эта стадия позволяет температурам по всей плате выровняться. Она гарантирует, что крупные компоненты нагреваются с той же скоростью, что и мелкие, и дает флюсу достаточно времени для полной активации и удаления оксидов перед пайкой.

Стадия 3: Зона оплавления

Это критическая фаза, когда температура печи поднимается выше точки плавления припоя (его ликвидус-температуры).

Для распространенных бессвинцовых припоев (таких как сплавы Sn/Ag/Cu) пиковая температура достигает 240°C – 250°C. Сборка остается в этой зоне ровно столько времени — обычно 30–90 секунд, — чтобы паяльная паста полностью расплавилась, растеклась («смачивание») и сформировала прочные металлургические связи.

Стадия 4: Зона охлаждения

Наконец, плата охлаждается с контролируемой скоростью. Скорость охлаждения так же важна, как и скорость нагрева.

Слишком медленное охлаждение может привести к хрупким паяным соединениям. Слишком быстрое охлаждение может вызвать термический шок. Цель состоит в том, чтобы затвердить припой в мелкозернистую структуру, которая обеспечивает оптимальную прочность и надежность.

Критические риски: Что идет не так

Отклонение от идеального профиля оплавления сопряжено со значительными рисками, которые могут привести к немедленному или скрытому отказу продукта. Понимание этих компромиссов имеет основополагающее значение для контроля процесса.

Проблема избыточного тепла

Превышение рекомендуемой пиковой температуры или времени может вызвать повреждение компонентов, расслоение слоев ПП и окисление паяного соединения. Это также может привести к дефекту, называемому «надгробие» (tombstoning), когда мелкий компонент отрывается от одной контактной площадки и стоит вертикально.

Опасность недостаточного тепла

Недостаточное тепло или время на стадии оплавления приводит к неполному расплавлению припоя. Это создает слабые, ненадежные соединения, известные как «холодные пайки». Это также может вызвать плохое «смачивание», когда припой не растекается должным образом и не соединяется с выводом компонента и контактной площадкой.

Принятие правильного решения для вашей платы

Идеальный профиль оплавления не является универсальным; его необходимо адаптировать к конкретным компонентам, паяльной пасте и конструкции платы, которые вы используете.

- Если ваша плата использует термочувствительные компоненты: Ваше основное внимание должно быть сосредоточено на том, чтобы пиковая температура была как можно ниже, а время выше ликвидуса — как можно короче, при этом все еще обеспечивая действительное паяное соединение.

- Если на вашей плате смешаны крупные и мелкие компоненты: Стадия термической выдержки является вашим самым важным инструментом для обеспечения того, чтобы все части платы достигли равномерной температуры перед финальным скачком оплавления.

- Если вы используете конкретную паяльную пасту: Всегда начинайте с технической документации производителя, в которой указан рекомендуемый термический профиль для этого точного химического состава.

В конечном счете, овладение процессом оплавления заключается в достижении точного термического баланса по всей сборке.

Сводная таблица:

| Стадия | Диапазон температур | Продолжительность | Ключевая цель |

|---|---|---|---|

| Предварительный нагрев | Постепенный подъем (1-3°C/сек) | - | Предотвращение термического шока, активация флюса |

| Выдержка | 150°C - 200°C | 60-120 сек | Выравнивание температуры платы, полная активация флюса |

| Оплавление | 240°C - 250°C (Пик) | 30-90 сек | Плавление припоя для прочных металлургических связей |

| Охлаждение | Контролируемая скорость | - | Затвердевание припоя для оптимальной прочности соединения |

Достигайте идеальных паяных соединений с помощью точного термического контроля

Сталкиваетесь с проблемами «надгробий», холодных паек или повреждением компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для производства электроники, включая прецизионные печи оплавления и решения для термического профилирования. Наш опыт помогает вам:

- Оптимизировать профиль оплавления для конкретных компонентов и паяльных паст

- Предотвращать производственные дефекты с помощью точного контроля температуры

- Повышать надежность продукции за счет последовательного управления температурой

Позвольте нашей команде помочь вам освоить процесс оплавления. Свяжитесь с KINTEK сегодня для получения индивидуальной консультации по вашим задачам пайки!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лабораторная муфельная печь с нижним подъемом

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная ловушка прямого охлаждения

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD