Усилие прессования при спекании — это внешнее давление, прикладываемое в процессе производства для уплотнения порошковых материалов в твердый, плотный объект. Это усилие работает совместно с высокой температурой для сплавления частиц материала, создавая прочную готовую деталь без плавления самого материала. Это критически важный параметр, который напрямую влияет на конечные свойства компонента.

Основной принцип, который необходимо понять, заключается в том, что приложенное давление используется не только для первоначального уплотнения. Оно служит мощным дополнением к естественным внутренним силам спекания, позволяя создавать более плотные и прочные детали при более низких температурах и за меньшее время.

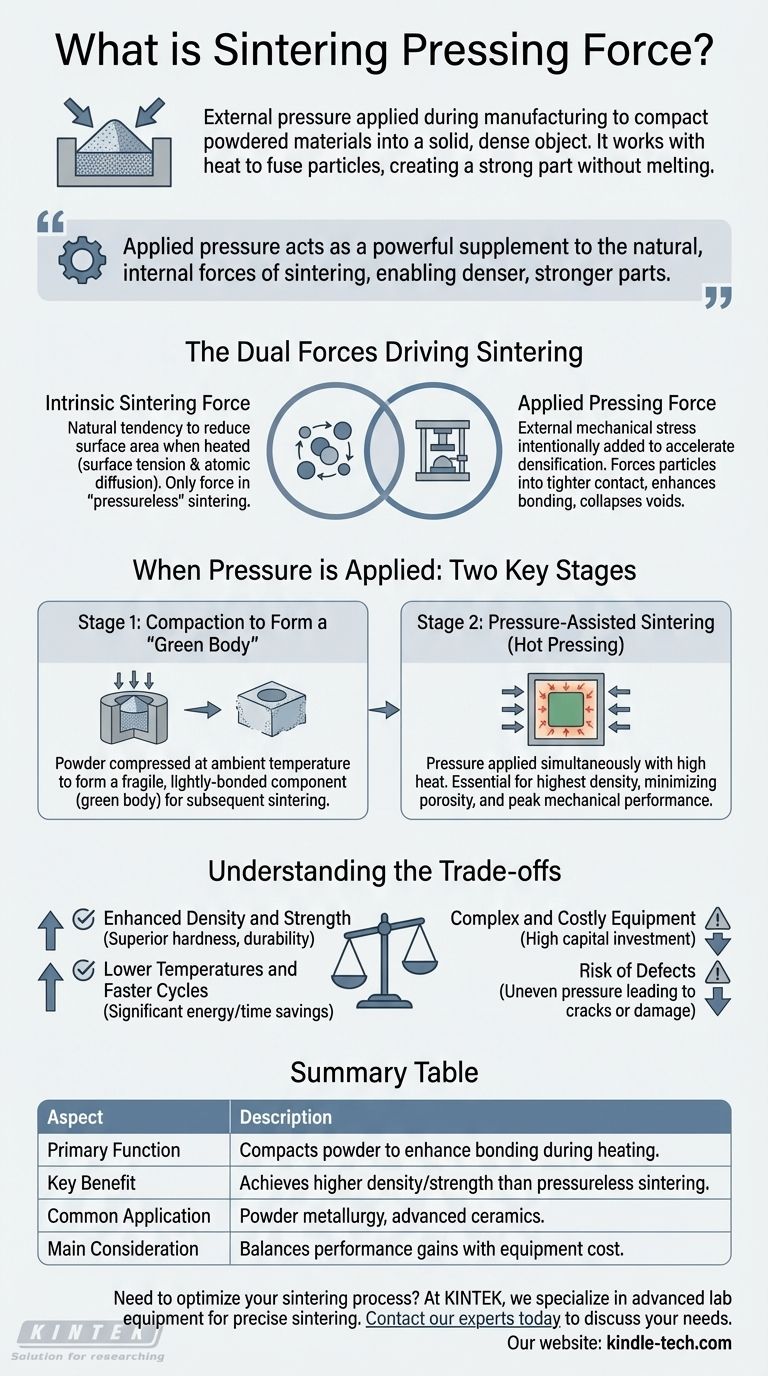

Две силы, движущие спекание

Общая сила, движущая процессом спекания, исходит из двух различных источников. Эффективность приложенного давления полностью зависит от его соотношения с естественной силой спекания материала.

Внутренняя сила спекания

Каждый порошковый материал обладает естественной тенденцией уменьшать свою площадь поверхности при нагревании. Это явление, обусловленное поверхностным натяжением и атомной диффузией в точках контакта частиц, является внутренней силой спекания.

При «безнапорном» спекании это единственная действующая сила, которая медленно стягивает частицы вместе и уменьшает поры между ними.

Приложенное усилие прессования

Усилие прессования при спекании — это внешнее напряжение, намеренно добавляемое в систему. Это механическое давление резко ускоряет процесс уплотнения.

Принудительно сближая частицы, оно увеличивает скорость образования атомных связей и помогает схлопывать пустоты, что приводит к значительно более плотному и прочному конечному продукту.

Когда применяется давление: два ключевых этапа

Давление не всегда применяется одинаково или в одно и то же время. Время его приложения определяет два принципиально разных подхода в порошковой металлургии и керамике.

Этап 1: Уплотнение для формирования «сырого тела»

Наиболее распространенное применение давления — в самом начале процесса. Порошок помещают в матрицу или форму и сжимают при температуре окружающей среды.

Этот начальный шаг формирует хрупкий, слабосвязанный компонент, известный как «сырое тело» (green body). Эта деталь достаточно прочна, чтобы ее можно было перемещать в печь для последующего этапа нагрева (спекания).

Этап 2: Спекание с поддержкой давления

В более сложных процессах давление прикладывается одновременно с высокой температурой внутри печи. Это известно как спекание с поддержкой давления или горячее прессование.

Этот метод используется, когда требуется максимально возможная плотность и механические характеристики. Одновременное приложение тепла и давления исключительно эффективно для устранения последних следов пористости.

Понимание компромиссов

Хотя приложение усилия прессования дает значительные преимущества, оно также создает сложности и потенциальные проблемы, которыми необходимо управлять.

Преимущество: Повышенная плотность и прочность

Основная причина использования усилия прессования — достижение более высокой относительной плотности. Уменьшение пористости напрямую приводит к компоненту с превосходной твердостью, радиальной прочностью на сжатие и общей долговечностью.

Преимущество: Более низкие температуры и быстрые циклы

Поскольку внешнее давление усиливает движущую силу спекания, вы часто можете достичь целевой плотности при более низкой температуре или за более короткое время. Это может привести к значительной экономии энергии и времени.

Проблема: Сложное и дорогостоящее оборудование

Приложение высокого давления, особенно при температурах спекания, требует специализированного и дорогостоящего оборудования, такого как гидравлические прессы или установки горячего изостатического прессования (HIP). Это увеличивает капитальные затраты по сравнению с простым печным спеканием.

Проблема: Риск дефектов

Неравномерно приложенное давление может привести к градиентам плотности, внутренним напряжениям или даже трещинам в конечном компоненте. Аналогично, чрезмерное усилие начального уплотнения может повредить хрупкое сырое тело еще до того, как оно попадет в печь.

Принятие правильного решения в соответствии с вашей целью

Решение о том, когда и какое усилие приложить, полностью зависит от спецификаций конечного компонента.

- Если ваш основной фокус — экономически эффективное, крупносерийное производство: Однократное уплотнение для формирования сырого тела с последующим безнапорным спеканием является наиболее распространенным и экономичным подходом.

- Если ваш основной фокус — максимальная плотность и пиковая производительность: Необходимо спекание с поддержкой давления для минимизации остаточной пористости и достижения превосходных свойств материала для ответственных применений.

- Если ваш основной фокус — изготовление сложных форм: Может потребоваться тщательно контролируемое начальное усилие уплотнения, чтобы избежать повреждения хрупких элементов, что может потребовать более оптимизированного цикла нагрева для достижения желаемой конечной плотности.

В конечном счете, овладение усилием прессования при спекании заключается в превращении его из простого шага уплотнения в точный инструмент для инженерии свойств материала с нуля.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основная функция | Уплотняет частицы порошка для улучшения связывания при нагревании. |

| Ключевое преимущество | Обеспечивает более высокую плотность и прочность, чем безнапорное спекание. |

| Типичное применение | Используется в производстве порошковой металлургии и передовой керамики. |

| Основное соображение | Баланс между приростом производительности и стоимостью/сложностью оборудования. |

Нужно оптимизировать процесс спекания для получения превосходной плотности и прочности деталей?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного спекания и горячего прессования. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт поможет вам выбрать правильную технологию для достижения максимальной производительности и эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Каковы недостатки порошковой металлургии? Ключевые ограничения по прочности и размеру

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования