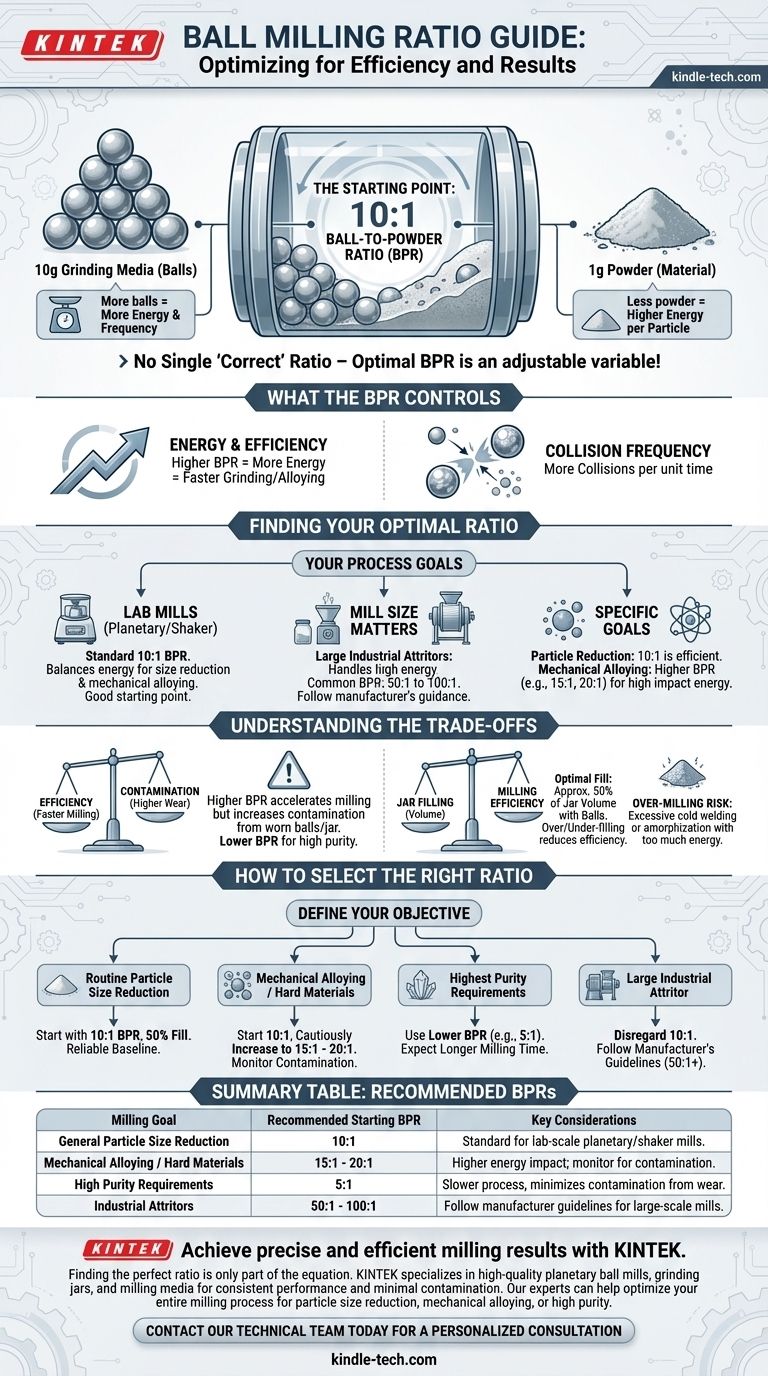

В качестве отправной точки наиболее распространенным соотношением, используемым при шаровом измельчении, является соотношение шаров к порошку (BPR) 10:1 по весу. Это означает, что на каждые 10 граммов измельчающей среды (шаров) вы будете использовать 1 грамм порошка, который собираетесь измельчать. Это соотношение является хорошо зарекомендовавшимся практическим правилом, особенно для небольших лабораторных операций измельчения.

Представление о едином «правильном» соотношении является заблуждением. Оптимальное соотношение шаров к порошку — это не фиксированное число, а критически важная переменная, которую необходимо настраивать в зависимости от вашего конкретного оборудования, материалов и желаемого результата.

Что на самом деле контролирует соотношение шаров к порошку

Соотношение между вашей измельчающей средой и вашим материалом является основным рычагом, с помощью которого вы контролируете энергию и эффективность процесса измельчения. Понимание того, что представляет собой это соотношение, является ключом к достижению стабильных результатов.

Определение основного соотношения

Термин «соотношение» в данном контексте почти всегда относится к соотношению шаров к порошку (BPR). Это простой расчет общей массы измельчающей среды (шаров), деленной на общую массу обрабатываемого материала или порошка.

Почему BPR критически важно

BPR напрямую определяет энергию, передаваемую вашему порошку. Более высокое BPR означает больше шаров по отношению к порошку, что приводит к более частым и энергичным столкновениям. Это, как правило, приводит к более быстрому и эффективному измельчению или синтезу.

Поиск вашего оптимального соотношения

Хотя 10:1 является стандартной отправной точкой, это не универсальная константа. Идеальное BPR для вашего процесса сильно зависит от ваших конкретных целей и типа используемого оборудования.

Отправная точка 10:1 для лабораторных мельниц

Для большинства настольных планетарных или вибрационных мельниц малой емкости (например, от SPEX) BPR 10:1 обеспечивает превосходный баланс. Он обеспечивает достаточную энергию для эффективного уменьшения размера частиц и механохимического синтеза, не будучи чрезмерно агрессивным.

Влияние размера мельницы

Крупномасштабные промышленные мельницы, часто называемые атрыторами, работают по другому принципу и могут выдерживать гораздо более высокие энергозатраты. Для этих систем соотношения BPR 50:1 или даже 100:1 являются обычными. Конструкция этих мельниц оптимизирована для управления теплом и силами, возникающими из-за такой большой массы измельчающей среды.

Цель вашего измельчения

Желаемый результат является основным фактором. Простое уменьшение размера частиц может быть достигнуто эффективно при стандартном соотношении 10:1. Однако процессы, такие как механохимический синтез, при которых вы пытаетесь заставить разные элементы образовывать новый сплав на атомном уровне, часто требуют более высокой энергии удара и могут выиграть от более высокого BPR.

Понимание компромиссов

Увеличение BPR — это не «бесплатный» прирост эффективности. Оно влечет за собой критические компромиссы, которыми вы должны управлять, чтобы обеспечить качество вашего конечного продукта.

Эффективность против загрязнения

Это самый важный компромисс. Более высокое BPR ускоряет измельчение, но также увеличивает скорость износа измельчающих шаров и внутренней части стакана. Этот изношенный материал будет загрязнять ваш порошок. Если вам требуется очень высокая чистота, вам может потребоваться использовать более низкое BPR в течение более длительного времени.

Важность заполнения стакана

Помимо BPR, критически важным является общий объем внутри стакана. Как правило, измельчающие шары должны заполнять примерно 50% объема стакана. Затем порошок заполняет пустые (межчастичные) пространства между шарами. Чрезмерное или недостаточное заполнение стакана резко снизит эффективность измельчения, независимо от BPR.

Риск чрезмерного измельчения

Слишком большая энергия, вызванная либо чрезмерно высоким BPR, либо слишком длительным измельчением, может быть пагубной. Это может привести к нежелательным эффектам, таким как чрезмерная холодной сварке частиц или, в некоторых случаях, превращению кристаллического материала в аморфный.

Как выбрать правильное соотношение для вашего процесса

Используйте стандартное соотношение в качестве базового уровня и корректируйте его на основе четкого понимания вашей цели.

- Если ваша основная цель — рутинное уменьшение размера частиц: Начните со стандартного BPR 10:1 и заполнения стакана на 50%. Это самая надежная отправная точка.

- Если ваша основная цель — механохимический синтез или измельчение твердых материалов: Рассмотрите возможность начала с 10:1 и осторожного увеличения до 15:1 или 20:1, при этом тщательно контролируя увеличение загрязнения.

- Если ваш приоритет — сохранение максимально возможной чистоты: Используйте более низкое BPR, например 5:1, и примите тот факт, что процесс измельчения займет значительно больше времени.

- Если вы используете крупномасштабный промышленный атрытор: Игнорируйте правило 10:1 и следуйте рекомендациям производителя, которые, вероятно, будут указывать на гораздо более высокое BPR (50:1 или более).

В конечном счете, идеальное соотношение — это экспериментальный параметр, который вы определяете для достижения своей конкретной цели с максимальной эффективностью.

Сводная таблица:

| Цель измельчения | Рекомендуемое начальное BPR | Ключевые соображения |

|---|---|---|

| Общее уменьшение размера частиц | 10:1 | Стандарт для лабораторных планетарных/вибрационных мельниц. |

| Механохимический синтез / Твердые материалы | 15:1 - 20:1 | Более высокая энергия удара; контролировать загрязнение. |

| Требования к высокой чистоте | 5:1 | Более медленный процесс, минимизирует загрязнение от износа. |

| Промышленные атрыторы | 50:1 - 100:1 | Следуйте рекомендациям производителя для крупномасштабных мельниц. |

Достигайте точных и эффективных результатов измельчения с KINTEK.

Нахождение идеального соотношения шаров к порошку имеет решающее значение для ваших исследований, но это лишь часть уравнения. Не менее важно правильное лабораторное оборудование. KINTEK специализируется на высококачественных планетарных шаровых мельницах, измельчающих стаканах и измельчающей среде, разработанных для стабильной работы и минимального загрязнения.

Наши эксперты могут помочь вам выбрать идеальную установку для вашего конкретного применения, независимо от того, сосредоточены ли вы на уменьшении размера частиц, механохимическом синтезе или поддержании высокой чистоты. Позвольте нам стать вашим партнером в оптимизации всего процесса измельчения.

Свяжитесь с нашей технической командой сегодня для получения персональной консультации и узнайте, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

Люди также спрашивают

- Какова основная функция планетарной шаровой мельницы при подготовке стали ODS? Достижение наноразмерного механического легирования

- Какую роль играет лабораторное измельчительное оборудование или планетарные шаровые мельницы в суспензиях катализаторов? Руководство по прецизионному измельчению

- Какова цель низкоскоростного шарового измельчения? Повышение проводимости для композитов Li8/7Ti2/7V4/7O2-углерод

- Какова роль шаровой мельницы в сплавах с высокой энтропией? Освоение атомного смешивания и механического легирования для синтеза HEA

- Почему при подготовке композитных катодов NVP/C и NZSP используется шаровая мельница? Оптимизация подготовки твердотельных батарей

- Какова функция планетарной шаровой мельницы? Подготовка композитных порошков CrFeAlTi для керамических покрытий

- Какова роль высокоэнергетической шаровой мельницы в нанокомпозитах Al/Si/Al2O3/SiO2/MWCNTs? Предварительная обработка порошка

- Какова роль высокоэнергетической планетарной шаровой мельницы в подготовке сплавов ODS? Освойте нанооксидное диспергирование