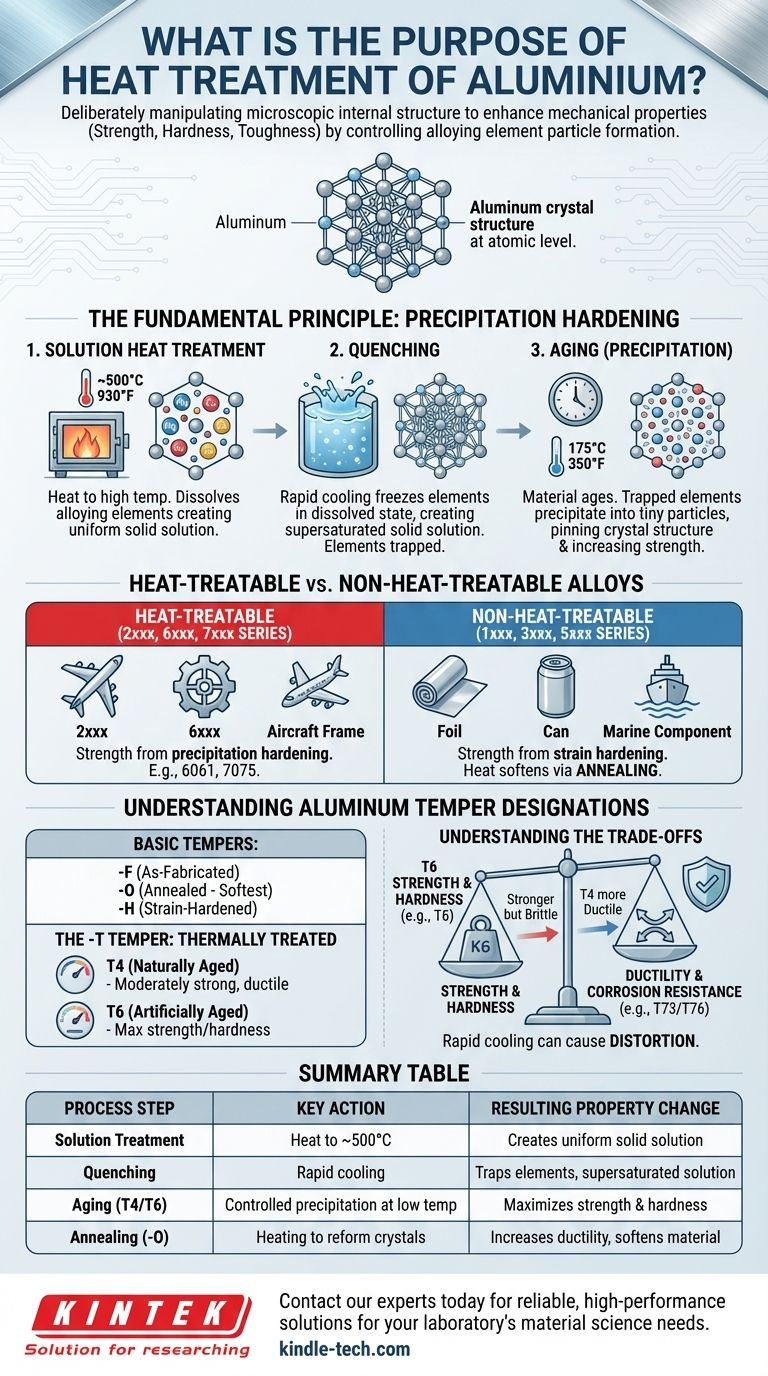

По своей сути, цель термообработки алюминия состоит в преднамеренном изменении его микроскопической внутренней структуры для улучшения механических свойств. В отличие от стали, которая упрочняется путем изменения кристаллической фазы, наиболее распространенные и эффективные методы термообработки алюминиевых сплавов повышают прочность, твердость и вязкость за счет контроля образования крошечных частиц легирующих элементов внутри металла.

Основная цель термообработки алюминия — не просто сделать его тверже, а достичь точного, спроектированного баланса свойств. Этот процесс раскрывает потенциал высокой прочности определенных алюминиевых сплавов путем создания тонко диспергированной сети внутренних выделений, которые препятствуют деформации.

Основной принцип: Дисперсионное твердение

Чтобы понять термообработку, вы должны сначала понять, что не весь алюминий одинаков. Этот процесс эффективен только для определенных «термообрабатываемых» сплавов.

Проблема чистого алюминия

Чистый алюминий (серия 1xxx) мягкий, пластичный и имеет относительно низкую прочность. Хотя он полезен благодаря своей коррозионной стойкости и проводимости, он непригоден для большинства конструкционных применений.

Введение легирующих элементов

Для повышения прочности алюминий смешивают с другими элементами, такими как медь (Cu), магний (Mg) и цинк (Zn). В термообрабатываемых сплавах (таких как серии 2xxx, 6xxx и 7xxx) эти элементы могут быть растворены в алюминии, а затем контролируемо выделены.

Трехэтапный процесс упрочнения

Этот процесс, известный как дисперсионное твердение или старение, лучше всего понимать как трехступенчатую последовательность.

-

Закалка в твердом растворе (Решение): Алюминиевый сплав нагревают до высокой, определенной температуры (около 500°C / 930°F) и выдерживают при ней. Это растворяет легирующие элементы в алюминии, создавая однородный твердый раствор, подобно растворению сахара в горячей воде.

-

Закалка (Резкое охлаждение): Затем материал быстро охлаждают, обычно в воде. Это внезапное падение температуры замораживает легирующие элементы в их растворенном состоянии, создавая пересыщенный твердый раствор. Элементы оказываются запертыми внутри кристаллической решетки алюминия, желая высвободиться, но не имея для этого тепловой энергии.

-

Старение (Выделение): На этом заключительном, критическом этапе материалу позволяют «стареть». Запертые легирующие элементы начинают собираться вместе и выделяться из раствора, образуя чрезвычайно мелкие, многочисленные и равномерно диспергированные частицы. Эти частицы действуют как препятствия, фиксируя кристаллическую структуру на месте и делая деформацию материала намного более затруднительной. Именно это вызывает резкое повышение прочности и твердости.

Термообрабатываемые и нетермообрабатываемые сплавы

Это различие имеет решающее значение для любого инженерного или конструкторского решения, связанного с алюминием.

Термообрабатываемые сплавы (серии 2xxx, 6xxx, 7xxx)

Эти сплавы специально разработаны для дисперсионного твердения. Их прочность в основном обусловлена процессом термообработки.

- Серия 2xxx (Al-Cu): Известны высокой прочностью, но, как правило, более низкой коррозионной стойкостью. Часто используются в аэрокосмической технике.

- Серия 6xxx (Al-Mg-Si): Рабочие лошадки, такие как 6061. Они обеспечивают хороший баланс прочности, формуемости и коррозионной стойкости.

- Серия 7xxx (Al-Zn-Mg): Алюминиевые сплавы с самой высокой прочностью, такие как 7075. Они являются лучшим выбором для высоконагруженных конструктивных элементов, таких как каркасы самолетов.

Нетермообрабатываемые сплавы (серии 1xxx, 3xxx, 5xxx)

Эти сплавы приобретают свою прочность за счет нагартовки (деформационного упрочнения, такого как прокатка или формовка) и упрочнения твердым раствором за счет легирующих элементов. Тепло не может быть использовано для их упрочнения.

Однако тепло может использоваться для смягчения этих сплавов в процессе, называемом отжигом. Это устраняет последствия нагартовки, делая материал более пластичным и легким для формовки.

Понимание обозначений состояния (закалки) алюминия

Обозначение состояния (темпера), суффикс после номера сплава (например, 6061-T6), точно указывает, что было сделано с материалом.

Основные состояния: -F, -O и -H

- -F (Как изготовлено): К термическим условиям или условиям нагартовки не применялось специального контроля.

- -O (Отожженное): Самое мягкое, наиболее пластичное состояние, достигаемое нагревом для рекристаллизации кристаллов.

- -H (Нагартованное): Применяется только к нетермообрабатываемым сплавам, упрочненным холодной обработкой.

Состояние -T: Термически обработанное

Обозначение -T означает, что сплав подвергся термообработке для получения стабильных состояний. За ним всегда следует одна или несколько цифр.

- -T4 (Естественное старение): Материал подвергся закалке в твердом растворе, резкому охлаждению, а затем старению при комнатной температуре. Он достаточно прочен, но остается достаточно пластичным для некоторых операций формовки.

- -T6 (Искусственное старение): После закалки в твердом растворе и резкого охлаждения материал нагревают до низкой температуры (например, 175°C / 350°F) в течение определенного времени. Это «искусственное старение» ускоряет и оптимизирует процесс выделения, что приводит к почти максимальной прочности и твердости. Это наиболее распространенное состояние для конструкционного алюминия.

Понимание компромиссов

Термообработка — это не бесплатный обед; каждое улучшение сопровождается соответствующим компромиссом.

Прочность против пластичности

Основной компромисс заключается между прочностью и пластичностью. Полностью состаренное состояние T6 значительно прочнее, чем естественно состаренное состояние T4, но оно также более хрупкое и его труднее формовать. Отожженное состояние -O является наиболее пластичным, но обладает наименьшей прочностью.

Прочность против коррозионной стойкости

Для некоторых высокопрочных сплавов (особенно серии 7xxx) состояния максимальной прочности, такие как T6, могут быть более подвержены коррозионному растрескиванию под напряжением (КРН). Для борьбы с этим используются специальные состояния «перестаривания», такие как T73 или T76, которые немного снижают максимальную прочность в обмен на значительное повышение коррозионной стойкости.

Риск деформации

Быстрое охлаждение при закалке — это термический шок, который может вызвать значительную деформацию и внутренние напряжения в сложных деталях. Это требует тщательного контроля процесса, специальных приспособлений, а иногда и операций выпрямления или снятия напряжений после закалки.

Принятие правильного решения для вашего применения

Выбор сплава и термообработки должен определяться требованиями конечного использования компонента.

- Если ваш основной приоритет — максимальная прочность и твердость: Выберите термообрабатываемый сплав, такой как 6061 или 7075, и укажите состояние T6.

- Если ваш основной приоритет — формуемость и пластичность: Используйте нетермообрабатываемый сплав в отожженном состоянии (-O) или термообрабатываемый сплав в состоянии T4 для формовки перед старением до конечного состояния.

- Если ваш основной приоритет — баланс прочности и коррозионной стойкости к напряжению: Укажите перестаренное состояние, такое как T73, для критически важных компонентов серии 7xxx, используемых в агрессивных средах.

- Если вам нужно только смягчить материал для переработки или формовки: Требуемый процесс — отжиг, который применяется ко всем алюминиевым сплавам и приводит к состоянию -O.

Понимание этих принципов позволяет вам выбрать правильный материал и процесс для удовлетворения конкретных требований к производительности вашего компонента.

Сводная таблица:

| Этап процесса | Ключевое действие | Изменение результирующих свойств |

|---|---|---|

| Закалка в твердом растворе | Нагрев до ~500°C для растворения легирующих элементов | Создает однородный твердый раствор |

| Закалка | Быстрое охлаждение (например, водой) | Запирает элементы, создавая пересыщенный раствор |

| Старение (T4/T6) | Контролируемое выделение при низкой температуре | Максимизирует прочность и твердость за счет дисперсии частиц |

| Отжиг (-O) | Нагрев для рекристаллизации | Повышает пластичность и смягчает материал |

Нужно правильное решение по термообработке алюминия для вашей лаборатории или производства? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для испытаний и обработки материалов. Наш опыт гарантирует, что вы достигнете точных механических свойств — будь то максимальная прочность (T6), пластичность (-O) или коррозионная стойкость (T73), — требуемых для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать материаловедческие потребности вашей лаборатории с помощью надежных, высокопроизводительных решений.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему для электрокаталитических чернил требуются ультразвуковые очистители или гомогенизаторы? Обеспечьте равномерное диспергирование сегодня

- Какова температура лабораторного сушильного шкафа? Руководство по выбору правильного типа для вашего применения

- Какое сырье используется для производства биоугля? Выберите подходящее сырье для ваших целей

- Каково применение кварца в стекольной промышленности? Незаменим для высокоэффективного плавленого кварцевого стекла

- Каковы химические процессы конверсии биомассы? Извлеките энергию из биомассы с помощью термохимических реакций

- Каковы два метода контроля коррозии? Овладейте стратегиями защиты металлов

- Что такое спекание в механическом смысле? Сплавление порошков в прочные, плотные компоненты

- Как биомасса работает как возобновляемый источник энергии? Объяснение углеродно-нейтрального источника энергии