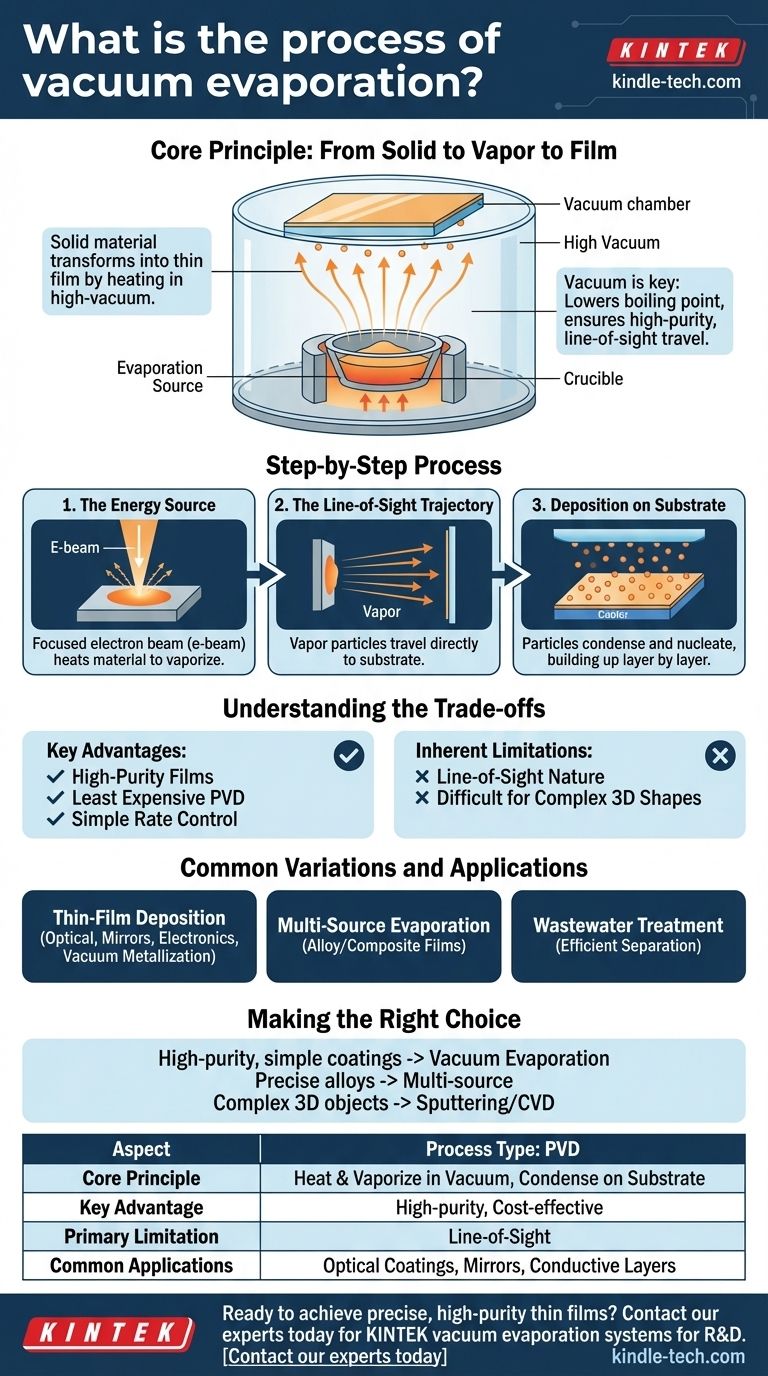

По сути, вакуумное напыление — это процесс, при котором твердый материал превращается в тонкую однородную пленку путем его нагрева в условиях высокого вакуума до испарения. Эти испаренные частицы затем беспрепятственно перемещаются и конденсируются на более холодной целевой поверхности, называемой подложкой, образуя желаемое покрытие.

Основная идея заключается в том, что вакуум — это не просто случайная деталь; это ключевой фактор, обеспечивающий процесс. Он снижает температуру кипения исходного материала и обеспечивает чистый, свободный от загрязнений путь для движения частиц пара от источника к подложке, что гарантирует получение высокочистой пленки.

Основной принцип: от твердого тела к пару, а затем к пленке

Вакуумное напыление является одной из простейших форм физического осаждения из паровой фазы (PVD) — семейства процессов, при которых материал преобразуется в паровую фазу, а затем конденсируется для формирования тонкой пленки.

Роль вакуума

Процесс должен проводиться в вакуумной камере по двум критическим причинам. Во-первых, вакуум резко снижает давление, что, в свою очередь, снижает температуру, при которой исходный материал испаряется или сублимируется.

Во-вторых, удаление молекул воздуха предотвращает столкновение испаренных частиц источника с ними. Это обеспечивает прямую траекторию «прямой видимости» к подложке, что крайне важно для равномерного осаждения и предотвращения загрязнения конечной пленки.

Цикл испарения и конденсации

Процесс представляет собой физический переход от твердого тела к пару и обратно к твердому телу. Исходный материал нагревается до тех пор, пока его атомы не наберут достаточно энергии, чтобы преодолеть свои связующие силы и перейти в газообразное состояние.

Эти частицы пара проходят через вакуум и ударяются о более холодную подложку. При ударе они теряют энергию, конденсируются и нуклеируются, постепенно нарастая слой за слоем в твердую тонкую пленку.

Как процесс работает шаг за шагом

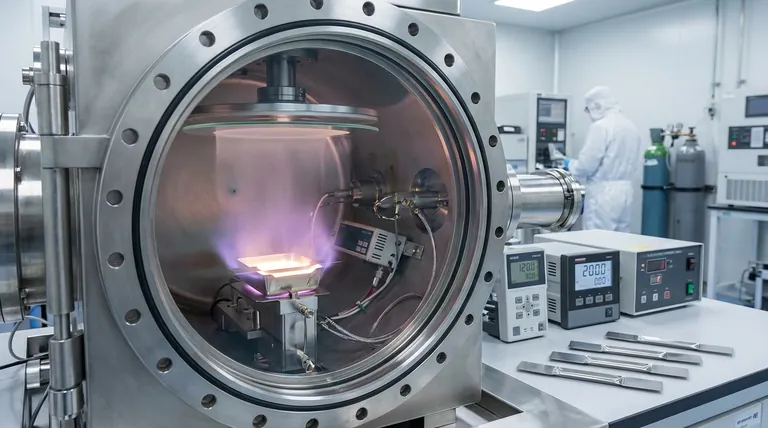

Типичная система вакуумного напыления состоит из трех основных частей: вакуумной камеры, источника испарения, который нагревает материал, и держателя подложки.

Источник энергии

Для создания пара исходный материал нагревается. Одним из распространенных методов является электронно-лучевое испарение, при котором сфокусированный пучок высокоэнергетических электронов направляется на исходный материал, который удерживается в водоохлаждаемом тигле. Интенсивное тепло от пучка вызывает испарение материала.

Траектория прямой видимости

После испарения частицы движутся по прямым линиям от источника. Эта особенность позволяет точно осаждать материал на поверхности, непосредственно обращенные к источнику, почти как распыление отдельными атомами.

Осаждение на подложке

Подложка стратегически расположена так, чтобы перехватывать поток испаренных частиц. Когда частицы оседают на подложке, они образуют желаемую тонкую пленку. Скорость осаждения можно легко контролировать, регулируя мощность нагрева.

Понимание компромиссов

Как и любой технический процесс, вакуумное напыление имеет явные преимущества и ограничения, которые делают его пригодным для определенных применений.

Ключевые преимущества

Этот метод высоко ценится за способность производить высокочистые пленки, поскольку высокий вакуум минимизирует загрязнения. Это также самый недорогой процесс PVD, совместимый с широким спектром исходных материалов и обеспечивающий простой контроль скорости осаждения.

Внутренние ограничения

Основное ограничение — это его природа прямой видимости. Поскольку частицы движутся по прямым линиям, трудно покрывать сложные трехмерные формы с поднутрениями или скрытыми поверхностями. Пленка будет самой толстой на поверхностях, непосредственно обращенных к источнику, и будет отсутствовать на тех, которые находятся в тени.

Общие варианты и области применения

Основной процесс может быть адаптирован для различных результатов, от простого нанесения металлических покрытий до сложной очистки сточных вод.

Нанесение тонких пленок

Это наиболее распространенное применение. Оно используется для создания оптических интерференционных покрытий, отражающих покрытий для зеркал, декоративных пленок и электропроводящих слоев для электроники. При использовании с такими металлами, как алюминий, этот процесс часто называют вакуумной металлизацией.

Многоисточниковое напыление

Для создания пленок из сплавов или композитных материалов можно одновременно использовать два или более источника испарения. Точно контролируя скорость испарения каждого источника, инженеры могут создавать пленки с определенным смешанным составом.

Другое применение: Очистка сточных вод

Тот же физический принцип — испарение в вакууме для снижения точки кипения — также используется при очистке сточных вод. Этот процесс эффективно отделяет чистую воду (дистиллят) от загрязнителей с высокой температурой кипения (концентрата).

Сделайте правильный выбор для вашей цели

Выбор вакуумного напыления полностью зависит от ваших конкретных требований к материалу и применению.

- Если ваш основной фокус — высокочистые, простые покрытия на плоских поверхностях: Вакуумное напыление предлагает наиболее экономичное и простое решение PVD.

- Если ваш основной фокус — создание точных пленок из сплавов или композитов: Установка многоисточникового напыления обеспечивает прямой контроль над составом конечной пленки.

- Если ваш основной фокус — равномерное покрытие сложных 3D-объектов: Вам следует рассмотреть процесс, не требующий прямой видимости, такой как распыление или химическое осаждение из паровой фазы.

В конечном счете, понимание принципов вакуумного напыления позволяет вам выбрать мощный и точный инструмент для осаждения материалов и очистки.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев материала в вакууме для его испарения, а затем конденсация на подложке. |

| Ключевое преимущество | Высокочистые пленки, экономичность, простой контроль скорости. |

| Основное ограничение | Природа прямой видимости; сложность покрытия сложных 3D-форм. |

| Общие применения | Оптические покрытия, отражающие зеркала, проводящие слои (металлизация). |

Готовы получить точные, высокочистые тонкие пленки для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении надежных систем вакуумного напыления и расходных материалов, адаптированных к вашим потребностям в исследованиях и разработках, а также в производстве. Независимо от того, работаете ли вы над оптическими покрытиями, электроникой или исследованиями специализированных материалов, наш опыт гарантирует, что вы получите правильное оборудование для надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может улучшить ваши процессы нанесения покрытий и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы методы закалки? Освойте быстрое охлаждение для твердости и долговечности

- Для чего используется печная пайка? Освоение крупносерийной сборки электроники

- Какую функцию выполняет печь вакуумного отжига для покрытий из вольфрама и алмаза? Достижение прочных металлургических связей

- Каковы основные этапы пайки? Руководство по получению прочных и надежных металлических соединений

- К какому материалу применяется полная отжиг? Оптимизация стали для максимальной обрабатываемости

- Какова температура промышленной печи? Все зависит от вашего процесса и материала.

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Каковы 3 стадии отжига? Освойте процесс для оптимизации свойств металла