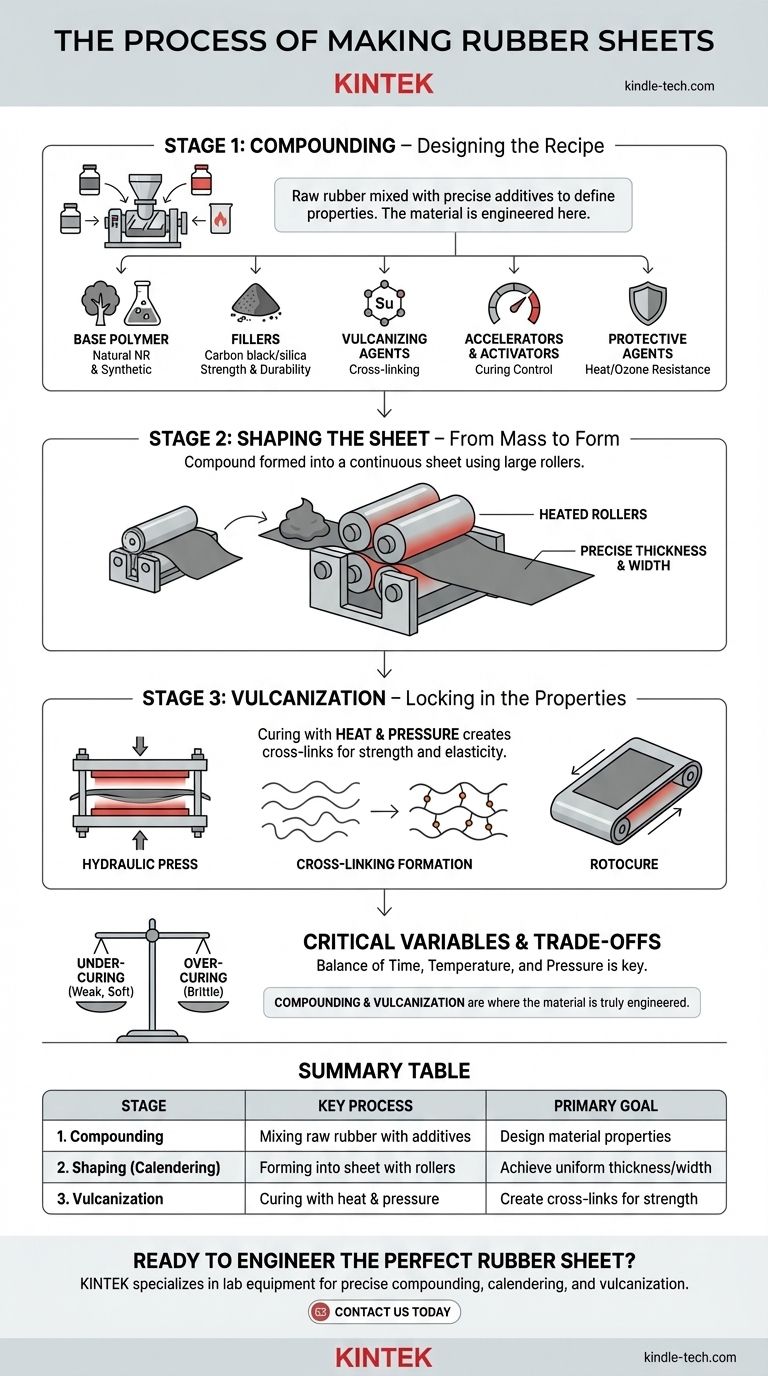

Основной процесс изготовления резиновых листов включает превращение сырого каучука в готовый продукт через три критических этапа: компаундирование, формование и вулканизация. Сырой натуральный или синтетический каучук сначала смешивается с точным рецептом добавок для определения его будущих свойств. Этот «компаунд» затем формуется в непрерывный лист с использованием больших валиков в процессе, называемом каландрированием, и, наконец, отверждается с помощью тепла и давления, чтобы закрепить его прочность и эластичность.

Ключевой вывод заключается не только в последовательности шагов, но и в понимании того, что этапы компаундирования и вулканизации — это те этапы, на которых материал действительно проектируется. Прочность, гибкость, химическая стойкость и долговечность конечного листа определяются химическим «рецептом» и точным применением тепла и времени.

Этап 1: Компаундирование – Разработка рецепта

Свойства конечного резинового листа не присущи сырому каучуку; они формируются на стадии компаундирования. Здесь базовый полимер тщательно смешивается с различными добавками для соответствия конкретным требованиям к производительности.

Базовый полимер: Натуральный против синтетического

Процесс начинается с выбора базового каучука. Натуральный каучук (НК), собираемый в виде латекса с каучуковых деревьев, известен своей превосходной прочностью на разрыв и стойкостью к истиранию.

Синтетические каучуки — это искусственные полимеры, разработанные для конкретных задач. Распространенные примеры включают неопрен для маслостойкости, ЭПДМ для устойчивости к атмосферным воздействиям и озону, или СБР (стирол-бутадиеновый каучук) в качестве универсального варианта.

Искусство компаундирования

Думайте о компаундировании как о создании конкретного рецепта. Каждый ингредиент добавляется для достижения желаемого результата в конечном продукте. Смесь создается в мощных машинах, таких как миксеры Банбери, которые обеспечивают идеальное равномерное распределение всех ингредиентов.

Ключевые ингредиенты и их роли

- Наполнители: Такие материалы, как технический углерод или кремнезем, добавляются для армирования каучука, значительно увеличивая его прочность, долговечность и стойкость к истиранию.

- Вулканизирующие агенты: Сера является наиболее распространенным агентом. Это критический ингредиент, который впоследствии образует поперечные связи между полимерными цепями во время процесса отверждения.

- Ускорители и активаторы: Эти химические вещества контролируют скорость процесса вулканизации, обеспечивая его эффективное и полное протекание без повреждения каучука.

- Защитные агенты: Антиоксиданты и антиозонанты включаются для защиты конечного продукта от деградации из-за воздействия тепла, кислорода и озона.

- Технологические добавки: Масла и пластификаторы могут быть добавлены, чтобы сделать резиновую смесь мягче, более гибкой и легче обрабатываемой на стадии формования.

Этап 2: Формование листа – От массы к форме

После того как смесь тщательно перемешана, ее необходимо сформировать в плоский лист постоянной, заданной толщины. Основным методом для этого является каландрирование.

Процесс каландрирования

Каландр — это машина с серией больших, тяжелых, нагретых валиков. Теплая, податливая резиновая смесь подается в зазор между этими валиками.

По мере прохождения смесь сжимается в непрерывный лист. Расстояние между последним набором валиков определяет точную толщину резинового листа.

Контроль толщины и ширины

Процесс каландрирования строго контролируется для обеспечения однородности. Любое изменение толщины может создать слабое место в конечном продукте, поэтому точность имеет первостепенное значение. Ширина листа определяется шириной валиков.

Этап 3: Вулканизация – Закрепление свойств

Это окончательное, необратимое химическое превращение. Сырой, сформированный лист слаб и похож на пластик; вулканизация (или отверждение) превращает его в прочный, эластичный материал, который мы знаем как каучук.

Химическое превращение

Во время вулканизации лист нагревается под давлением. Это тепло активирует серу (или другой вулканизирующий агент), смешанную на стадии компаундирования.

Сера создает прочные химические связи, или поперечные связи, между длинными полимерными цепями. Этот процесс превращает материал из набора отдельных нитей в единую взаимосвязанную молекулярную сеть, придавая ему прочность, эластичность и «память».

Как достигается отверждение

Наиболее распространенный метод включает помещение неотвержденного листа в большой гидравлический пресс с нагретыми плитами. Комбинация высокого давления и температуры поддерживается в течение определенного времени для обеспечения полного отверждения.

Для непрерывного производства может использоваться машина под названием ротокур, которая отверждает лист по мере его движения по нагретому вращающемуся стальному ремню под давлением.

Понимание компромиссов и критических переменных

Для получения высококачественного резинового листа требуется глубокое понимание того, как взаимодействует каждая переменная. Ошибки на любом этапе могут привести к отказу продукта.

Компаундирование: Рецепт — это все

Неправильная пропорция любого ингредиента может иметь драматический эффект. Слишком много наполнителя может сделать каучук хрупким, в то время как недостаточное количество ускорителя может привести к неполному отверждению. Рецепт смеси является основой производительности продукта.

Отверждение: Тонкий баланс

Сочетание времени, температуры и давления во время вулканизации имеет решающее значение.

- Недостаточное отверждение приводит к слабому, мягкому, а иногда и липкому продукту, который не будет работать по назначению.

- Переотверждение может привести к тому, что каучук станет хрупким, потеряет свою гибкость и ухудшит свои физические свойства.

Контроль процесса: Последовательность — ключ к успеху

Поддержание строгого контроля над энергией смешивания, температурой валиков и условиями отверждения необходимо для производства однородного продукта. Любое отклонение может привести к вариациям от одной партии к другой.

Правильный выбор для вашей цели

Производственный процесс адаптируется к предполагаемому применению резинового листа.

- Если ваш основной акцент делается на механической прочности и стойкости к истиранию: Стадия компаундирования, в частности тип и количество армирующего наполнителя, такого как технический углерод, является наиболее критической переменной.

- Если ваш основной акцент делается на устойчивости к окружающей среде (масло, химикаты или погода): Выбор базового полимера (например, неопрен для масла, ЭПДМ для погоды) является наиболее важным решением, которое вы примете.

- Если ваш основной акцент делается на точности размеров и однородности: Вы должны обеспечить высочайший уровень контроля над стадиями каландрирования и отверждения, чтобы гарантировать постоянную толщину и полное отверждение.

В конечном итоге, понимание этого процесса меняет вашу точку зрения с простой покупки продукта на спецификацию материала, разработанного для точной цели.

Сводная таблица:

| Этап | Ключевой процесс | Основная цель |

|---|---|---|

| 1. Компаундирование | Смешивание сырого каучука с добавками (наполнители, сера и т. д.) | Разработка свойств материала (прочность, сопротивление и т. д.) |

| 2. Формование (Каландрирование) | Формование смеси в лист с использованием нагретых валиков | Получение однородного листа точной толщины и ширины |

| 3. Вулканизация | Отверждение листа с помощью тепла и давления | Создание поперечных связей для окончательной прочности, эластичности и долговечности |

Готовы спроектировать идеальный резиновый лист для вашего применения? Правильное оборудование имеет решающее значение для точного компаундирования, каландрирования и вулканизации. KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний и разработки материалов. Наши эксперты помогут вам выбрать правильные инструменты для обеспечения качества и согласованности вашего процесса.

Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности и то, как мы можем поддержать ваш успех.

Визуальное руководство

Связанные товары

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Автоматический лабораторный пресс-вулканизатор

- Карбид кремния (SiC) Керамический лист износостойкий инженерный передовой тонкой керамики

Люди также спрашивают

- Какова цель вулканизационной машины? Превращение резины в высокоэффективные детали

- Каков недостаток двухвалкового стана? Ограниченное уменьшение толщины из-за сплющивания валков

- Что такое процесс двухшнековой грануляции? Достижение превосходной однородности в фармацевтическом производстве

- Какова разница между однослойной и многослойной пленкой? Руководство по выбору материала

- Сколько существует типов смесителей? Найдите подходящий механизм смешивания для вашего материала

- Как смешивать резиновые смеси? Выбор между открытым вальцовым станком и внутренним смесителем

- Какие наполнители используются для резиновых смесей? Выбор правильного наполнителя: производительность против стоимости

- Что такое двухшнековая грануляция? Руководство по современному непрерывному фармацевтическому производству