Изостатическое прессование — это процесс порошковой металлургии, при котором твердый компонент формируется путем воздействия равномерного высокого давления на порошок, запечатанный в гибкой форме. Это давление передается через жидкую среду — либо жидкость, либо газ — обеспечивая равномерное приложение сжимающей силы со всех сторон. В результате получается очень однородная, плотная «сырая» заготовка, готовая к последующей обработке, такой как спекание.

Основной принцип изостатического прессования заключается в использовании гидростатического давления для уплотнения порошков. В отличие от традиционного прессования, которое прикладывает силу с одной или двух сторон, этот метод устраняет вариации плотности и внутренние напряжения, что делает его идеальным для создания сложных, высокопроизводительных деталей.

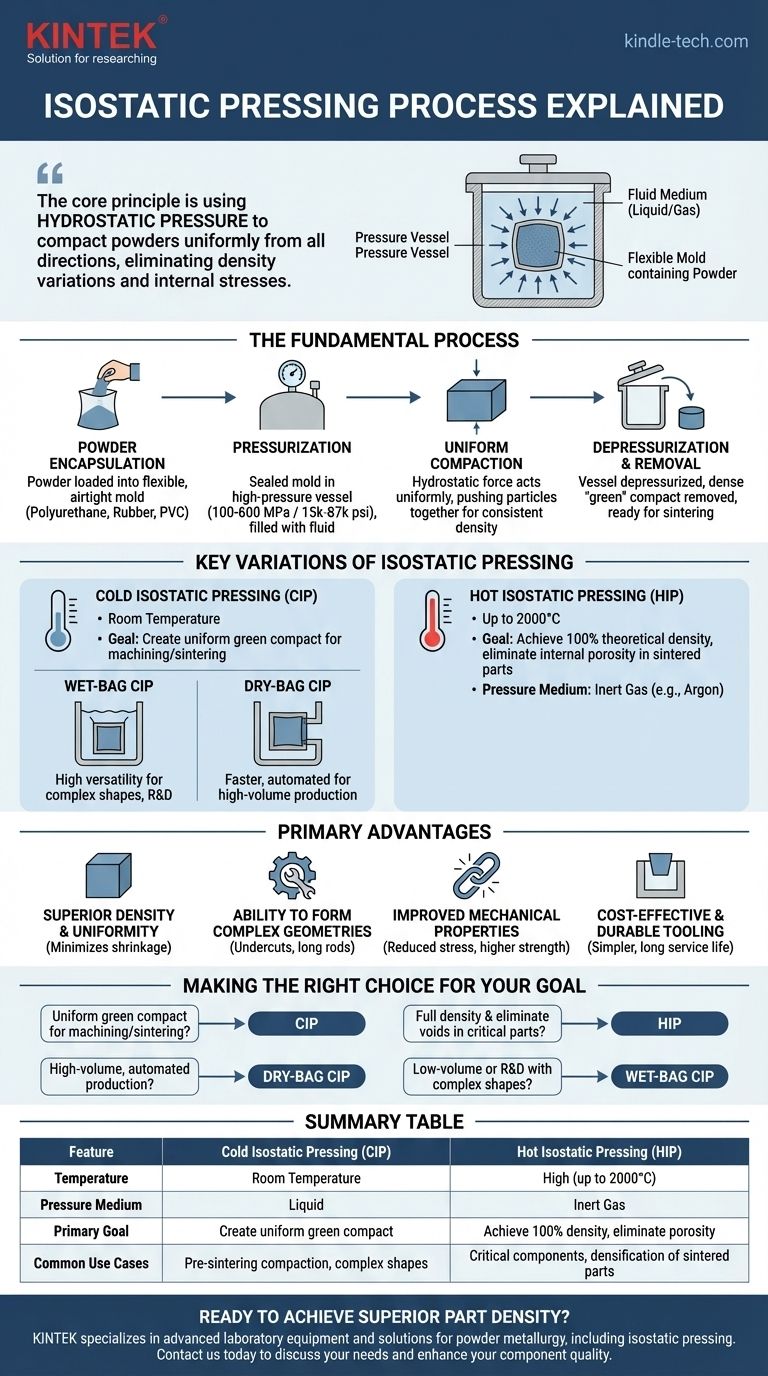

Объяснение основного процесса

Эффективность изостатического прессования обусловлена основным принципом гидродинамики: давление, приложенное к замкнутой жидкости, передается без уменьшения на каждую часть жидкости и стенки содержащего сосуда.

Шаг 1: Инкапсуляция порошка

Процесс начинается с загрузки точно отмеренного количества порошка в гибкую, герметичную форму или мешок. Эта форма обычно изготавливается из таких материалов, как полиуретан, резина или ПВХ, и предназначена для того, чтобы быть обратной формой желаемой детали.

Шаг 2: Создание давления

Запечатанная форма помещается внутрь сосуда высокого давления. Затем сосуд заполняется жидкостью, и насосы повышают давление до требуемого уровня, обычно от 100 до 600 МПа (от 15 000 до 87 000 фунтов на квадратный дюйм).

Шаг 3: Равномерное уплотнение

Гидростатическое давление жидкости равномерно воздействует на всю поверхность гибкой формы. Эта сила передается через форму частицам порошка, сближая их и создавая твердый объект с постоянной плотностью по всему объему.

Шаг 4: Сброс давления и извлечение

После выдержки при целевом давлении в течение заданного времени сосуд осторожно разгерметизируется. Уплотненная деталь, теперь известная как «сырая» заготовка, извлекается из формы. Она достаточно прочна для обработки, но обычно требует последующей термической обработки (спекания) для достижения окончательной прочности.

Основные разновидности изостатического прессования

Общий процесс можно разделить на два основных типа, различающихся по температуре, и еще два метода, основанные на способе обработки формы.

Холодное изостатическое прессование (ХИП)

Холодное изостатическое прессование (ХИП) выполняется при комнатной температуре или около нее. Его основная цель — создание сырой заготовки с достаточной прочностью и однородной плотностью для механической обработки или спекания.

ХИП с мокрым мешком против ХИП с сухим мешком

В рамках ХИП существует две распространенные методики. Метод мокрого мешка предполагает погружение запечатанной формы непосредственно в прессующую жидкость в сосуде, предлагая высокую универсальность для сложных форм и НИОКР. Метод сухого мешка интегрирует форму в сам сосуд высокого давления, что позволяет быстрее и автоматизированнее загружать и выгружать детали, подходящие для крупносерийного производства.

Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (ГИП) сочетает интенсивный нагрев (до 2000°C) с высоким давлением. В качестве среды давления используется инертный газ, обычно аргон, вместо жидкости. ГИП используется не только для уплотнения порошков, но и для устранения любой остаточной внутренней пористости в уже спеченных деталях, достигая 100% теоретической плотности.

Понимание основных преимуществ

Изостатическое прессование выбирается вместо обычных методов по нескольким критическим причинам, которые напрямую влияют на качество конечной детали.

Превосходная плотность и однородность

Наиболее значительным преимуществом является создание детали с высокой и равномерной плотностью. Это минимизирует усадку и деформацию на заключительной стадии спекания, что является распространенной проблемой при одноосном прессовании, которое создает градиенты плотности.

Возможность формирования сложных геометрий

Поскольку давление прикладывается со всех сторон, этот процесс позволяет производить детали сложной формы, с большим соотношением длины к диаметру (например, длинные стержни или трубки) и поднутрениями, которые невозможно получить при прессовании в жестких штампах.

Улучшенные механические свойства

Равномерное уплотнение снижает внутреннее напряжение в компоненте. Это приводит к получению изделий с более высокой прочностью и отличной обрабатываемостью по сравнению с изделиями, изготовленными другими методами.

Экономичная и долговечная оснастка

Гибкие формы часто проще и дешевле в изготовлении, чем закаленные стальные штампы, необходимые для обычного прессования. Они также, как правило, имеют длительный срок службы.

Правильный выбор для вашей цели

Конкретный метод, который вы выберете, полностью зависит от вашей конечной цели, объема производства и требований к материалам.

- Если ваша основная цель — создание однородной сырой заготовки для дальнейшей механической обработки или спекания: Холодное изостатическое прессование (ХИП) — наиболее прямой и эффективный выбор.

- Если ваша основная цель — достижение полной теоретической плотности и устранение всех внутренних пустот в критически важном компоненте: Горячее изостатическое прессование (ГИП) является необходимым заключительным этапом обработки.

- Если ваша основная цель — крупносерийное, автоматизированное производство однотипных деталей: Метод ХИП с сухим мешком оптимизирован для скорости и повторяемости.

- Если ваша основная цель — мелкосерийное производство или НИОКР со множеством различных сложных форм: Метод ХИП с мокрым мешком предлагает наибольшую гибкость.

В конечном итоге, изостатическое прессование предоставляет беспрецедентные возможности для производства плотных, однородных компонентов из порошковых материалов, которые жизненно важны для высокопроизводительных применений.

Сводная таблица:

| Характеристика | Холодное изостатическое прессование (ХИП) | Горячее изостатическое прессование (ГИП) |

|---|---|---|

| Температура | Комнатная температура | Высокая (до 2000°C) |

| Среда давления | Жидкость | Инертный газ (например, аргон) |

| Основная цель | Создание однородной сырой заготовки | Достижение 100% плотности, устранение пористости |

| Типичные области применения | Уплотнение перед спеканием, сложные формы | Критические компоненты, уплотнение спеченных деталей |

Готовы достичь превосходной плотности деталей и сложных геометрий с помощью изостатического прессования?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для процессов порошковой металлургии, таких как изостатическое прессование. Независимо от того, разрабатываете ли вы новые материалы в НИОКР или оптимизируете крупносерийное производство, наш опыт поможет вам выбрать правильный метод прессования и оборудование для повышения качества и производительности ваших компонентов.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить ваши конкретные потребности и узнать, как лабораторное оборудование и расходные материалы KINTEK могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- В чем разница между холодным отжимом и обычным отжимом? Выбор между качеством и эффективностью

- Какова функция холодной изостатической прессовки (CIP) при изготовлении твердотельных батарей типа "пакет"?

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Что такое изостатическое прессование в порошковой металлургии? Добейтесь превосходной плотности и сложности деталей

- Каков процесс ХИП и ГИП? Формование против уплотнения для получения превосходных материалов