Коротко говоря, процесс вальцевания каучука — это механический метод превращения сырого, жесткого натурального или синтетического каучука в мягкую, податливую и однородную смесь, готовую к производству. Это достигается путем многократного пропускания каучука через набор мощных вальцов, чтобы сначала размять его, а затем смешать с различными добавками.

Вальцевание каучука — это не просто измельчение каучука. Это точный инженерный процесс, предназначенный для сначала уменьшения естественной эластичности каучука посредством механической обработки (мастикации), а затем тщательного включения добавок (компаундирования) для создания гомогенного материала с конкретными, желаемыми свойствами для конечного продукта.

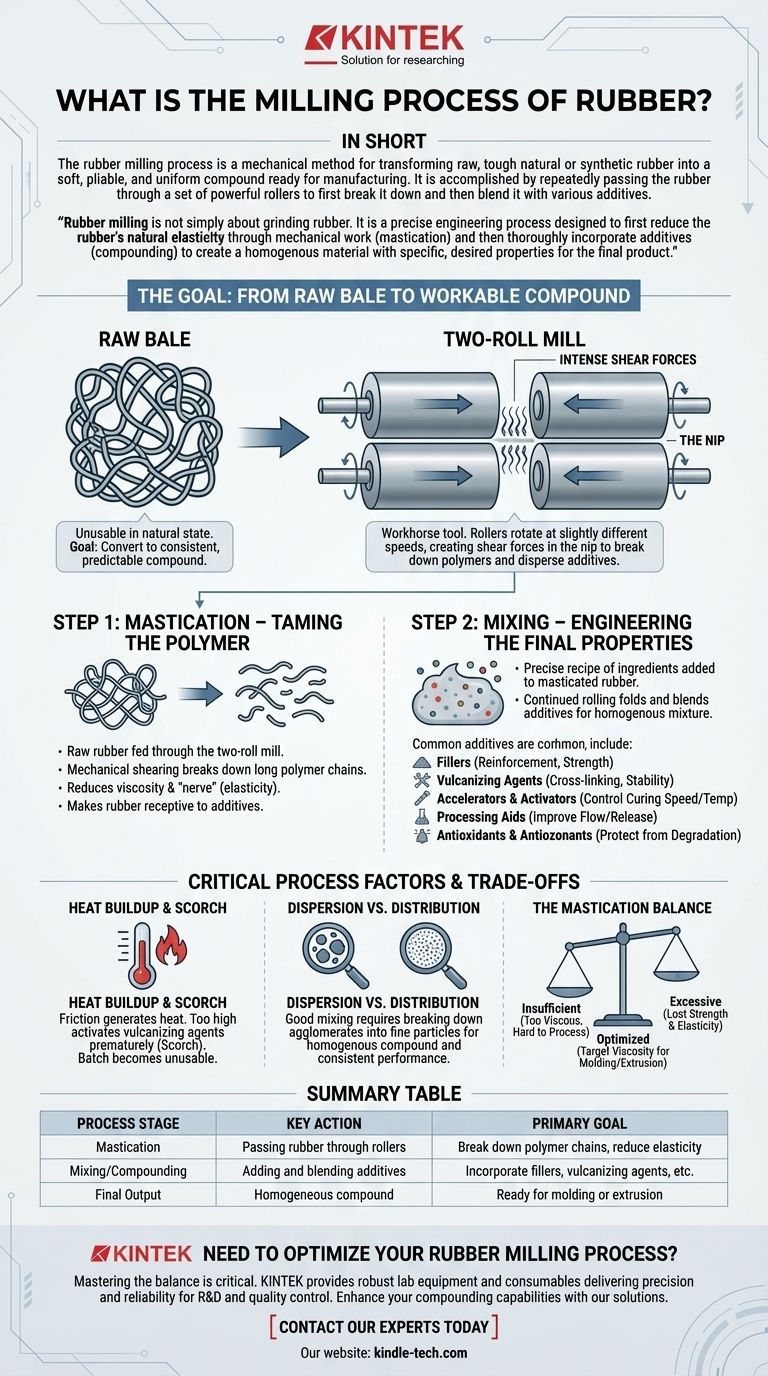

Цель: от сырого брикета до пригодной для обработки смеси

Путь резинового изделия начинается с сырого полимера, часто в виде большого, жесткого и очень эластичного брикета. Этот материал непригоден в своем естественном состоянии.

Основная цель вальцевания — преобразовать этот сырой брикет в однородную и предсказуемую смесь, которую можно легко придать форму конечного продукта с помощью таких процессов, как формование или экструзия.

Шаг 1: Мастикация – Укрощение полимера

Первый и наиболее важный этап вальцевания — это мастикация. Она включает подачу сырого каучука через двухвалковую мельницу.

Механическое сдвиговое и разрывающее действие вальцов разрушает длинные, запутанные полимерные цепи, которые придают сырому каучуку высокую эластичность и прочность.

Представьте себе, как замешивание очень крутого теста. Чем больше вы его обрабатываете, тем мягче и податливее оно становится. Мастикация снижает вязкость и «нерв» каучука (его склонность к быстрому возврату в исходное состояние), делая его восприимчивым к добавкам.

Шаг 2: Смешивание – Проектирование конечных свойств

После того как каучук был достаточно мастицирован, начинается стадия смешивания или компаундирования. Здесь точный рецепт ингредиентов добавляется непосредственно на вальцы.

Процесс вальцевания продолжается, складывая и смешивая добавки в резиновую массу до тех пор, пока не будет достигнута полностью гомогенная смесь.

Распространенные добавки включают:

- Наполнители: Такие материалы, как технический углерод или диоксид кремния, добавляются для армирования каучука, увеличивая его прочность, долговечность и износостойкость.

- Вулканизующие агенты: Сера является наиболее распространенным агентом. Она создает поперечные связи между полимерными цепями на заключительной стадии вулканизации (после вальцевания), придавая каучуку его окончательную стабильную форму.

- Ускорители и активаторы: Эти химические вещества контролируют скорость и температуру последующего процесса вулканизации.

- Вспомогательные средства для обработки: Они улучшают текучесть и высвобождение смеси из форм.

- Антиоксиданты и антиозонанты: Они защищают конечный продукт от деградации из-за тепла, кислорода и озона.

Центральный инструмент: двухвалковая мельница

Рабочей лошадкой вальцевания каучука является двухвалковая мельница. Понимание ее функции является ключом к пониманию процесса.

Как это работает

Двухвалковая мельница состоит из двух больших, горизонтальных, закаленных стальных вальцов, расположенных рядом друг с другом. Эти вальцы вращаются навстречу друг другу с немного разными скоростями.

Эта разница скоростей создает интенсивные сдвиговые силы в небольшом зазоре между вальцами, известном как зазор. Именно это сдвиговое действие разрушает полимерные цепи во время мастикации и диспергирует добавки во время смешивания.

Важность контроля процесса

Вальцевание — это высококвалифицированная операция. Оператор должен постоянно управлять несколькими факторами для обеспечения качества смеси.

Ключевые переменные включают зазор между вальцами, температуру вальцов (которые имеют внутреннее охлаждение), время смешивания и последовательность добавления добавок.

Критические факторы процесса и компромиссы

Создание идеальной резиновой смеси включает балансирование нескольких конкурирующих факторов. Неправильное управление на стадии вальцевания может испортить всю партию.

Накопление тепла и подвулканизация

Трение при вальцевании генерирует значительное тепло. Если температура становится слишком высокой, вулканизующие агенты могут активироваться преждевременно.

Это явление, известное как подвулканизация, приводит к началу вулканизации каучука на вальцах. Подвулканизованная партия непригодна и должна быть утилизирована.

Дисперсия против распределения

Хорошее смешивание — это нечто большее, чем просто равномерное распределение добавок. Оно требует отличной дисперсии, что означает разрушение агломератов наполнителей (таких как технический углерод) на мелкие частицы.

Плохая дисперсия приводит к негомогенной смеси со слабыми местами, что ведет к непостоянной производительности и преждевременному отказу конечного продукта.

Баланс мастикации

Степень мастикации является критическим компромиссом. Недостаточная мастикация приводит к слишком вязкой и труднообрабатываемой смеси.

И наоборот, чрезмерная мастикация может слишком сильно разрушить полимерные цепи, что приведет к потере прочности и эластичности каучука, которые не могут быть полностью восстановлены во время вулканизации.

Правильный выбор для вашей цели

Особенности процесса вальцевания подбираются в соответствии с желаемым результатом конечного резинового изделия.

- Если ваша основная цель — высокая производительность и долговечность: Процесс должен отдавать приоритет отличной дисперсии армирующих наполнителей, таких как технический углерод и диоксид кремния.

- Если ваша основная цель — эффективное производство: Ключевым является достижение целевой вязкости посредством контролируемой мастикации, обеспечивающей плавное течение смеси во время формования или экструзии.

- Если ваша основная цель — снижение затрат: Состав может включать более высокие уровни недорогих, неармирующих наполнителей, но вальцевание все равно должно обеспечивать адекватную дисперсию, чтобы избежать катастрофического падения физических свойств.

В конечном итоге, освоение процесса вальцевания является фундаментальным для проектирования резиновых смесей, отвечающих точным эксплуатационным требованиям.

Сводная таблица:

| Этап процесса | Ключевое действие | Основная цель |

|---|---|---|

| Мастикация | Пропускание каучука через вальцы | Разрушение полимерных цепей, снижение эластичности |

| Смешивание/Компаундирование | Добавление и смешивание добавок | Включение наполнителей, вулканизующих агентов и т.д. |

| Конечный продукт | Гомогенная смесь | Готовность к формованию или экструзии |

Нужно оптимизировать процесс вальцевания каучука?

Освоение баланса между мастикацией, дисперсией и контролем температуры критически важно для производства высокоэффективных резиновых смесей. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, которые обеспечивают точность и надежность, необходимые вашей лаборатории для НИОКР и контроля качества.

Независимо от того, разрабатываете ли вы продукты с высокой долговечностью или оптимизируете эффективность производства, наши решения помогут вам достичь стабильных, высококачественных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и улучшить ваши возможности компаундирования каучука.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Высокоэнергетическая вибрационная лабораторная шаровая мельница двухбаковая

- Лабораторная горизонтальная планетарная шаровая мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторной горизонтальной баковой мельницы

Люди также спрашивают

- Почему для синтеза Na3PS4 требуется шаровая мельница с футеровкой из Y-ZrO2? Обеспечение чистоты сульфидных электролитов

- На каком принципе основана шаровая мельница? Удар и истирание для эффективного измельчения

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Почему карбид вольфрама предпочитают для измельчения и шаров для высокочистых литий-керамических порошков? Обеспечьте максимальную чистоту.

- Как стальные шары и мельничные футеровки способствуют механическому легированию? Оптимизация синтеза порошков ВЭЛ