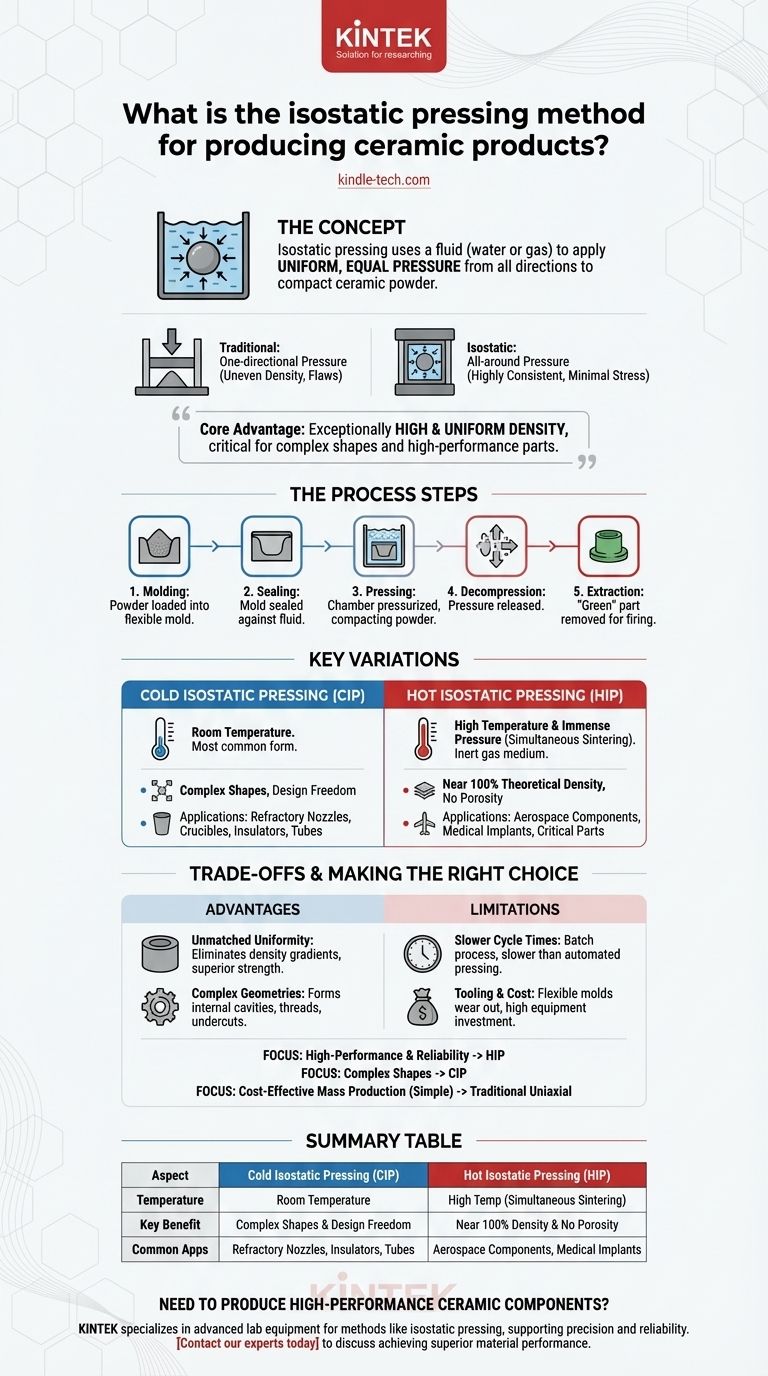

Проще говоря, изостатическое прессование — это метод формования порошка, который использует жидкость — такую как вода или газ — для приложения равномерного, одинакового давления со всех сторон, чтобы спрессовать керамический порошок в твердый, однородный объект. Это всестороннее давление создает очень однородную «сырую» деталь (необожженное состояние) с минимальными внутренними напряжениями или слабыми местами, которая затем обжигается для достижения окончательной твердости и прочности.

Основное преимущество изостатического прессования перед традиционными методами заключается в его способности производить керамические компоненты с исключительно высокой и однородной плотностью. Эта однородность критически важна для создания сложных форм и высокопроизводительных деталей, которые свободны от структурных дефектов, часто возникающих при однонаправленном прессовании.

Механика изостатического прессования

Чтобы понять, почему этот метод так эффективен, мы должны рассмотреть, чем он принципиально отличается от обычных технологий. Вместо поршня, прессующего порошок в жесткой матрице, изостатическое прессование погружает порошок в среду, передающую давление.

Основной принцип: равномерное давление

Процесс основан на законе Паскаля, который гласит, что давление, оказываемое на заключенную жидкость, передается без уменьшения в каждую часть жидкости и на стенки вмещающего сосуда.

Это означает, что керамический порошок, запечатанный в гибкой форме и погруженный в жидкость, будет уплотняться с идеально равномерным давлением со всех возможных сторон одновременно.

Этапы процесса

Метод включает несколько ключевых этапов:

- Формование: Мелкодисперсный керамический порошок загружается в гибкую, водонепроницаемую форму, обычно изготовленную из резины или уретана.

- Герметизация: Форма герметизируется, чтобы предотвратить загрязнение порошка жидкостью.

- Прессование: Герметичная форма помещается в камеру высокого давления, заполненную жидкостью. Затем камера герметизируется, уплотняя порошок в твердую массу.

- Декомпрессия: Давление сбрасывается, и форма извлекается из камеры.

- Извлечение: Спрессованная «сырая» керамическая деталь осторожно извлекается из формы, готовая к последующей сушке и обжигу (спеканию).

Результат: «сырой» компакт

Результатом этого процесса является «сырая» деталь. Она обладает достаточной прочностью для обработки и механической обработки, но еще не прошла окончательный процесс обжига, который сплавляет керамические частицы вместе, придавая ей окончательную твердость, плотность и долговечность.

Ключевые вариации метода

Изостатическое прессование широко делится на две категории в зависимости от температуры, каждая из которых подходит для различных применений и результатов.

Холодное изостатическое прессование (ХИП)

Холодное изостатическое прессование (ХИП) выполняется при комнатной температуре или около нее. Это наиболее распространенная форма этой технологии.

ХИП отлично подходит для производства сложных форм, которые были бы невозможны другими методами. Его часто используют для создания заготовок для дальнейшей механической обработки или для таких деталей, как огнеупорные сопла, тигли, керамические изоляторы и трубки для специальных химических применений.

Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (ГИП) сочетает огромное давление с очень высокими температурами одновременно за один шаг. Средой давления обычно является инертный газ, такой как аргон.

Этот процесс спекает деталь одновременно с прессованием, что приводит к получению конечного продукта с почти 100% теоретической плотностью и практически без пористости. ГИП применяется для самых требовательных, высокопроизводительных приложений, где отказ материала недопустим.

Понимание компромиссов

Хотя изостатическое прессование является мощным методом, оно не является решением для каждого керамического применения. Его преимущества сопряжены с определенными соображениями.

Преимущество: Непревзойденная однородность

Равномерное давление устраняет градиенты плотности, пустоты и потенциальные точки растрескивания, характерные для деталей, изготовленных методом одноосного (однонаправленного) прессования. Это приводит к превосходной механической прочности и надежности.

Преимущество: Сложные геометрии

Поскольку давление основано на жидкости, оно может формировать детали со сложными внутренними полостями, резьбой и подрезами. Примеры, такие как изоляторы свечей зажигания и кислородные датчики, подчеркивают эту возможность.

Ограничение: Более медленное время цикла

Изостатическое прессование — это пакетный процесс. Необходимость загрузки, герметизации, создания давления и декомпрессии камеры делает его значительно медленнее, чем автоматизированное, высокоскоростное прессование в матрице.

Ограничение: Оснастка и стоимость

Гибкие формы имеют меньший срок службы, чем закаленные стальные матрицы, используемые в обычном прессовании. Это, в сочетании с высокой стоимостью специализированных сосудов высокого давления, увеличивает первоначальные инвестиции и стоимость одной детали.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от требуемых характеристик компонента, сложности и объема производства.

- Если ваша основная цель — высокая производительность и абсолютная надежность: Изостатическое прессование, особенно ГИП, является окончательным выбором для критически важных применений, таких как аэрокосмические компоненты или медицинские имплантаты, где максимальная плотность является обязательным условием.

- Если ваша основная цель — производство сложных форм: Холодное изостатическое прессование (ХИП) предлагает беспрецедентную свободу проектирования для таких деталей, как сложные сопла, трубки и изоляторы, которые не могут быть сформированы простым направленным давлением.

- Если ваша основная цель — экономичное массовое производство простых форм: Традиционное одноосное прессование остается лучшим выбором для крупносерийных, несложных изделий, таких как плитка или простая посуда.

В конечном итоге, изостатическое прессование является передовым инженерным решением для создания однородных, высокоплотных керамических компонентов со сложными геометриями.

Сводная таблица:

| Аспект | Холодное изостатическое прессование (ХИП) | Горячее изостатическое прессование (ГИП) |

|---|---|---|

| Температура | Комнатная температура | Высокая температура (одновременное спекание) |

| Ключевое преимущество | Сложные формы и свобода дизайна | Почти 100% плотность и отсутствие пористости |

| Типичные применения | Огнеупорные сопла, изоляторы, трубки | Аэрокосмические компоненты, медицинские имплантаты |

Нужно производить высокопроизводительные керамические компоненты со сложными геометриями и однородной плотностью?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и тестирования материалов с использованием таких методов, как изостатическое прессование. Независимо от того, исследуете ли вы новые керамические составы или масштабируете производство для критически важных применений, наши решения обеспечивают точность и надежность, которые требуются вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных характеристик материалов.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Теплый изостатический пресс для исследований твердотельных батарей

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов