В аналитической химии и материаловедении прокаливание является основным процессом, используемым для определения общего содержания минералов или неорганических веществ в образце. Полностью сжигая всю органику в высокотемпературной печи, процесс оставляет после себя несгораемый остаток — «золу». Полученная зола показывает нелетучий состав материала, что является критически важным показателем для качества, характеристики и анализа.

Основное значение прокаливания заключается в количественном определении неорганической, несгораемой части материала. Это единое значение служит важнейшим показателем качества, чистоты, содержания питательных веществ и состава материала в различных отраслях.

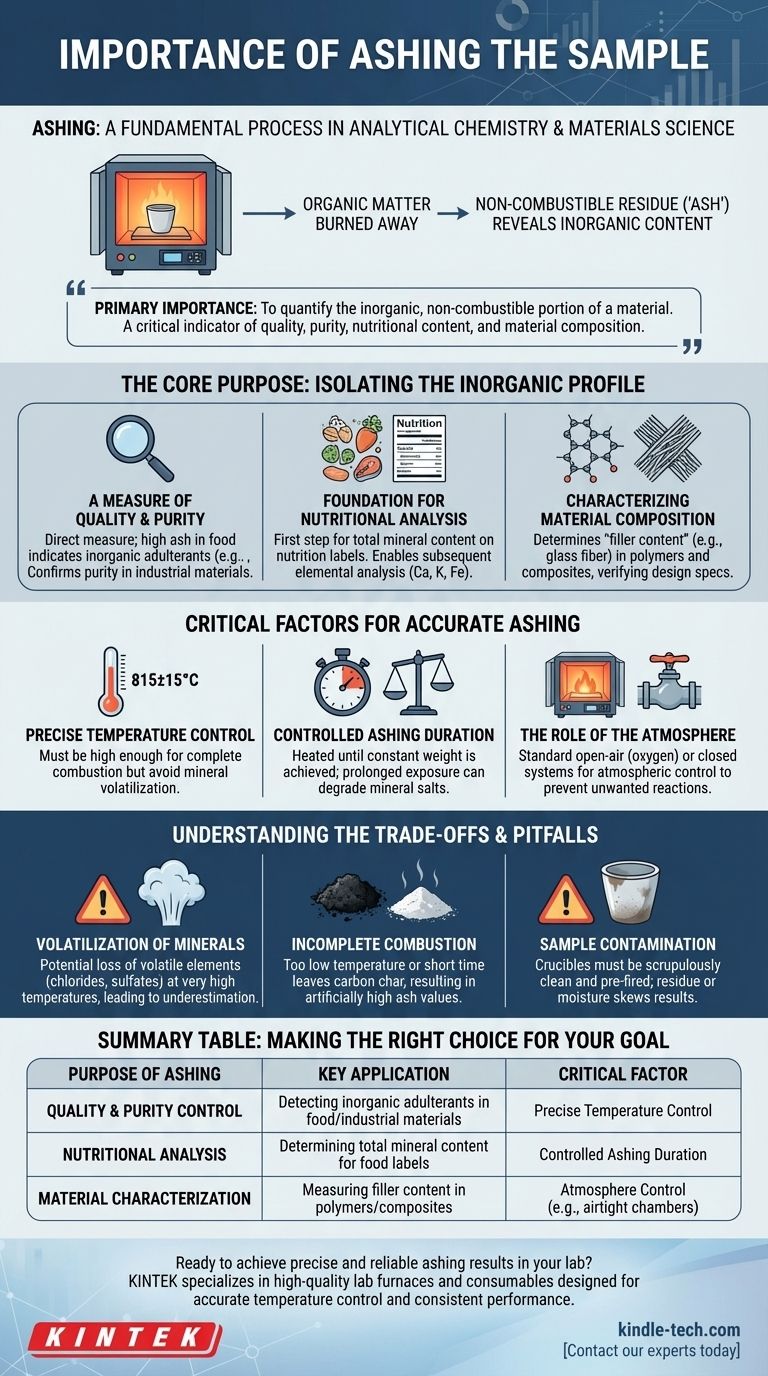

Основная цель: выделение неорганического профиля

Прокаливание — это не просто сжигание образца; это тщательно контролируемый метод разложения. Данные, которые оно предоставляет, служат нескольким конкретным целям.

Мера качества и чистоты

Для многих продуктов содержание золы является прямым показателем качества. Например, высокое содержание золы в пищевых продуктах, таких как мука или специи, может указывать на присутствие неорганических примесей, таких как песок или грязь.

В промышленных материалах это подтверждает чистоту вещества путем количественного определения нежелательного неорганического вещества.

Основа для анализа питательных веществ

В науке о продуктах питания определение общего содержания золы является первым шагом в получении полного профиля питательных веществ. Это общее содержание минералов является обязательной величиной для многих этикеток с пищевой ценностью.

Кроме того, полученная зола может быть использована для последующего элементного анализа с целью определения точного количества незаменимых минералов, таких как кальций, калий и железо.

Характеристика состава материала

В таких областях, как наука о полимерах и производство композитов, прокаливание используется для определения «содержания наполнителя».

Наполнители — это неорганические материалы (например, стекловолокно или карбонат кальция), добавляемые в полимер для улучшения его свойств, таких как прочность или термостойкость. Прокаливание сжигает полимерную матрицу, оставляя только наполнитель, что позволяет инженерам убедиться, что материал соответствует проектным спецификациям.

Критические факторы для точного прокаливания

Получение значимого результата зависит от точного контроля процесса прокаливания. Цель состоит в полном сгорании органического материала без изменения неорганического остатка.

Точный контроль температуры

Выбранная температура, пожалуй, является наиболее важной переменной. Она должна быть достаточно высокой, чтобы обеспечить полное сгорание всего органического вещества.

Например, конкретный протокол может потребовать температуру 815±15°C. Слишком низкая температура приводит к неполному сгоранию, в то время как слишком высокая температура может привести к испарению и потере некоторых минералов, что исказит результат.

Контролируемая продолжительность прокаливания

Образец необходимо нагревать в течение достаточного периода, чтобы гарантировать полное сгорание. Однако, как указано в аналитических стандартах, необоснованное продление времени прокаливания нежелательно.

Длительное воздействие высоких температур может привести к медленному разложению или реакции некоторых минеральных солей, вызывая неточные измерения. Идеальная продолжительность достигается при постоянном весе, что указывает на завершение процесса.

Роль атмосферы

Для большинства стандартных тестов прокаливание проводится в печи, открытой для воздуха (кислорода). Однако некоторые анализы требуют большего контроля.

Использование закрытой системы с герметичной камерой позволяет контролировать атмосферу. Это жизненно важно, когда образец содержит элементы, которые могут реагировать с кислородом при высоких температурах, что может изменить их химическую форму и массу.

Понимание компромиссов и подводных камней

Хотя процесс в принципе прост, несколько факторов могут поставить под угрозу точность результатов. Осознание этих проблем необходимо для правильной интерпретации.

Испарение минералов

Одной из наиболее значительных проблем является потенциальная потеря летучих неорганических элементов. Минералы, такие как хлориды, сульфаты и некоторые оксиды металлов, могут быть потеряны при очень высоких температурах, что приводит к недооценке истинного содержания минералов.

Именно поэтому стандартизированные методы указывают точные температуры — они представляют собой баланс между полным сгоранием и минимальной потерей минералов.

Неполное сгорание

Противоположная проблема — неполное сгорание, которое происходит, если температура слишком низкая или время слишком короткое.

Это оставляет обугленный углерод, смешанный с золой, что приводит к искусственно завышенному и неверному значению золы. Появление чистой, белой или светло-серой золы часто является визуальным индикатором полного сгорания.

Загрязнение образца

Процесс очень чувствителен к внешнему загрязнению. Тигли, используемые для удержания образцов, должны быть безупречно чистыми и предварительно прокаленными до постоянного веса. Любой остаток или влага в тигле будут ошибочно засчитаны как часть содержания золы образца.

Сделайте правильный выбор для вашей цели

Чтобы гарантировать, что ваша процедура прокаливания даст значимые данные, согласуйте свой метод с вашей аналитической целью.

- Если ваш основной фокус — рутинный контроль качества: Строго стандартизируйте температуру и время, чтобы обеспечить согласованность и сопоставимость между партиями.

- Если ваш основной фокус — анализ питательных веществ: Точно следуйте установленным протоколам (например, методам AOAC или ISO), поскольку цель состоит в получении точного, юридически обоснованного значения.

- Если ваш основной фокус — характеристика материалов: Подумайте, необходим ли контролируемый атмосферный режим, поскольку взаимодействие наполнителя с воздухом при высоких температурах может изменить результаты.

В конечном счете, отношение к прокаливанию не как к простому сжиганию, а как к контролируемой аналитической процедуре является ключом к получению надежных сведений об основном составе вашего материала.

Сводная таблица:

| Цель прокаливания | Ключевое применение | Критический фактор |

|---|---|---|

| Контроль качества и чистоты | Обнаружение неорганических примесей в пищевых продуктах/промышленных материалах | Точный контроль температуры |

| Анализ питательных веществ | Определение общего содержания минералов для этикеток пищевых продуктов | Контролируемая продолжительность прокаливания |

| Характеристика материала | Измерение содержания наполнителя в полимерах/композитах | Контроль атмосферы (например, герметичные камеры) |

Готовы получить точные и надежные результаты прокаливания в вашей лаборатории?

KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, предназначенных для точного контроля температуры и стабильной работы. Независимо от того, работаете ли вы в области пищевой науки, испытаний материалов или контроля качества, наше оборудование гарантирует, что ваши процедуры прокаливания соответствуют самым высоким стандартам.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каков принцип работы лабораторной муфельной печи? Достижение высокотемпературной обработки без загрязнений

- Что такое SV и PV в муфельной печи? Мастер-контроль температуры для точных результатов

- Какие меры предосторожности следует соблюдать при использовании муфельной печи? Обеспечьте безопасную высокотемпературную обработку в вашей лаборатории

- В чем разница между сушильным шкафом и муфельной печью? Ключевые различия в температуре и применении

- Каковы риски использования муфельной печи? Смягчение термических, материальных и эксплуатационных опасностей