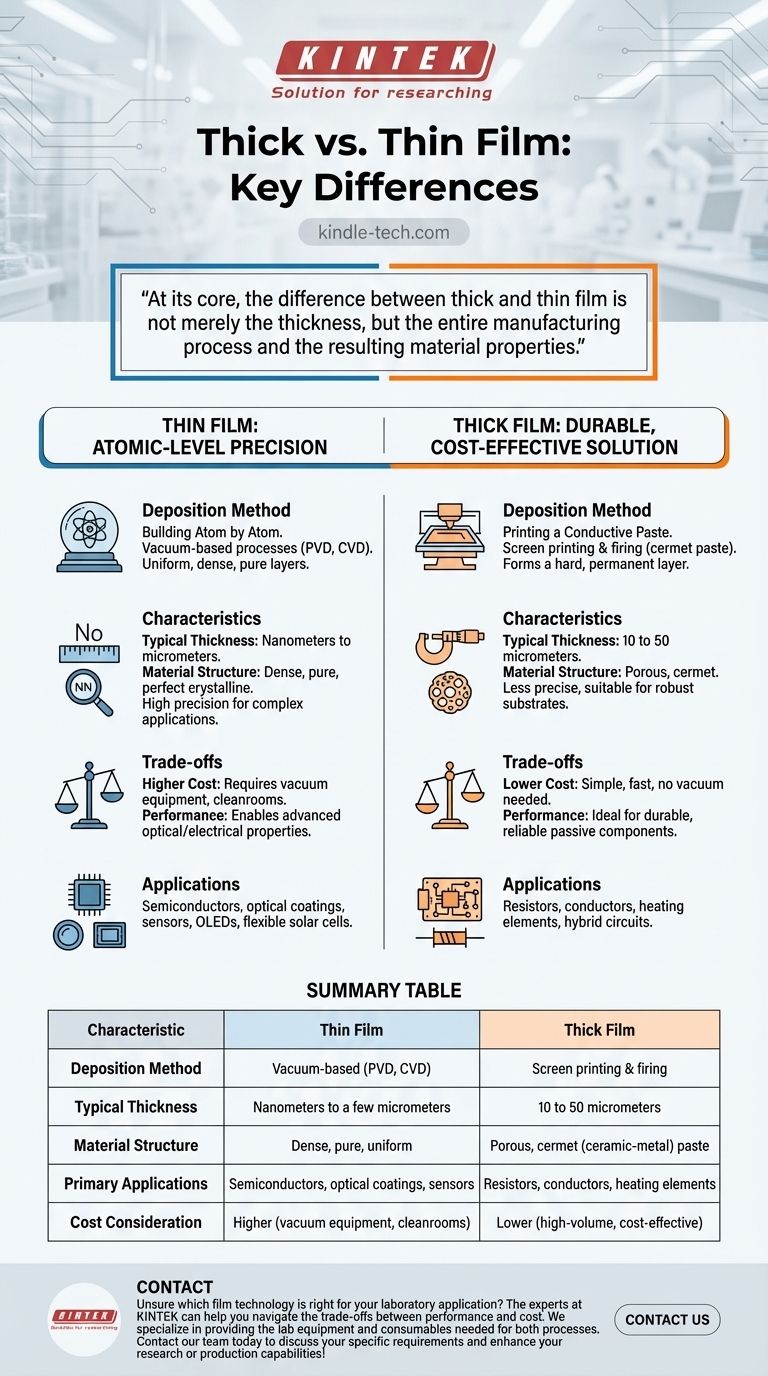

По сути, разница между толстой и тонкой пленкой заключается не просто в толщине, а во всем производственном процессе и получающихся свойствах материала. Тонкая пленка — это слой материала, часто толщиной в один атом или молекулу, нанесенный в вакууме. Напротив, толстая пленка — это пастообразные чернила, которые печатаются на поверхности, а затем обжигаются в печи.

Выбор между технологией тонких и толстых пленок представляет собой фундаментальный компромисс. Тонкая пленка обеспечивает точность на атомном уровне для сложных оптических и полупроводниковых применений, в то время как толстая пленка предлагает долговечное, экономически эффективное решение для более простых электронных компонентов.

Определяющий фактор: Метод нанесения

Наиболее важное различие заключается в том, как создается каждая пленка. Процесс определяет структуру, чистоту и конечные возможности пленки.

Тонкая пленка: Построение атом за атомом

Тонкие пленки создаются с использованием процессов нанесения покрытий, которые наращивают слой по одному атому или молекуле за раз. Методы, такие как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), проводятся в вакууме.

Этот контроль на атомном уровне приводит к получению чрезвычайно однородных, плотных и чистых пленок. Их толщина может варьироваться от одного слоя атомов (доли нанометра) до нескольких микрометров.

Толстая пленка: Печать проводящей пасты

Толстые пленки изготавливаются с использованием процесса, аналогичного трафаретной печати. Паста из кермета — смесь металла, стекла и органических связующих — продавливается через сетчатый трафарет на подложку.

После печати подложка обжигается в высокотемпературной печи. Это выжигает органическое связующее и сплавляет частицы вместе, образуя твердый, постоянный слой толщиной обычно от 10 до 50 микрометров.

Сравнение основных характеристик

Различные методы производства приводят к совершенно разным физическим свойствам и эксплуатационным характеристикам.

Толщина и точность

Тонкие пленки обеспечивают исключительную точность, с контролем толщины до нанометра. Это важно для таких применений, как оптические покрытия и полупроводники.

Толстые пленки по своей сути менее точны. Их толщина на порядки больше, и степень контроля над ней намного ниже, что вполне приемлемо для их предполагаемого применения.

Чистота и плотность материала

Поскольку они наносятся в вакууме, тонкие пленки очень чистые и плотные, с почти идеальной кристаллической структурой. Это критически важно для достижения определенных электрических и оптических свойств.

Толстые пленки естественно пористые. Процесс обжига спекает частицы вместе, но оставляет микроскопические пустоты, что приводит к получению менее плотного материала по сравнению с его аналогом из тонкой пленки.

Совместимость с подложкой

Нанесение тонких пленок часто требует очень гладких, чистых подложек (таких как кремниевые пластины или стекло) и должно проводиться в строго контролируемой среде чистой комнаты.

Технология толстых пленок гораздо более терпима. Она обычно используется на прочных керамических подложках, таких как оксид алюминия, и может выдерживать менее идеальные условия, что снижает производственные затраты.

Понимание компромиссов: Стоимость против производительности

Ваш выбор между этими технологиями почти всегда является решением между стоимостью производства и требованиями к производительности.

Уравнение стоимости

Обработка толстых пленок относительно проста, быстра и не требует вакуума. Это делает ее значительно дешевле и идеально подходит для крупносерийного производства таких компонентов, как резисторы или гибридные схемы.

Нанесение тонких пленок требует дорогостоящего вакуумного оборудования, чистых комнат и более длительного времени обработки. Эта более высокая стоимость оправдана уникальными возможностями, которые она предоставляет.

Потолок производительности

Технология толстых пленок отлично подходит для создания долговечных, надежных пассивных компонентов. Однако ее пористость и недостаток точности ограничивают ее использование в высокочастотных или высокоточных приложениях.

Технология тонких пленок открывает двери для передовых применений. Как отмечается в справочных материалах, она позволяет создавать материалы, которые являются антибликовыми, оптически прозрачными, но электрически проводящими, и подходит для полупроводников, гибких солнечных элементов и OLED.

Выбор правильного решения для вашей цели

Чтобы выбрать правильную технологию, вы должны согласовать ее основные характеристики с основной целью вашего проекта.

- Если ваш основной акцент делается на точности, передовых оптических/электрических свойствах или миниатюризации: Технология тонких пленок является необходимым выбором для создания высокопроизводительных полупроводников, датчиков и оптических покрытий.

- Если ваш основной акцент делается на долговечности, экономичном производстве и более простых электронных функциях: Технология толстых пленок является более практичным и экономичным решением для таких компонентов, как резисторы, проводники и нагревательные элементы на керамике.

В конечном счете, понимание связи между производственным процессом и конечной производительностью является ключом к принятию обоснованного решения.

Сводная таблица:

| Характеристика | Тонкая пленка | Толстая пленка |

|---|---|---|

| Метод нанесения | На основе вакуума (PVD, CVD) | Трафаретная печать и обжиг |

| Типичная толщина | От нанометров до нескольких микрометров | От 10 до 50 микрометров |

| Структура материала | Плотная, чистая, однородная | Пористая, паста из кермета (керамика-металл) |

| Основные применения | Полупроводники, оптические покрытия, датчики | Резисторы, проводники, нагревательные элементы |

| Учет стоимости | Выше (вакуумное оборудование, чистые комнаты) | Ниже (крупносерийное, экономичное) |

Не уверены, какая пленочная технология подходит для вашего лабораторного применения? Эксперты KINTEK могут помочь вам разобраться в компромиссах между производительностью и стоимостью. Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых как для процессов тонких, так и толстых пленок. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования и улучшить ваши исследовательские или производственные возможности!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах