Основное различие заключается в способе приложения давления. Одноосное прессование уплотняет порошок, прилагая силу вдоль одной вертикальной оси, как правило, с помощью верхнего и нижнего пуансонов внутри жесткой матрицы. В отличие от этого, изостатическое прессование использует жидкость для одновременного приложения равного давления со всех направлений на порошок, находящийся в гибкой форме.

В то время как одноосное прессование является экономически эффективным, высокоскоростным методом для простых форм, изостатическое прессование обеспечивает превосходную плотность и сложность формы за счет равномерного давления. Это делает его решающим выбором для передовых компонентов, где однородность материала имеет решающее значение.

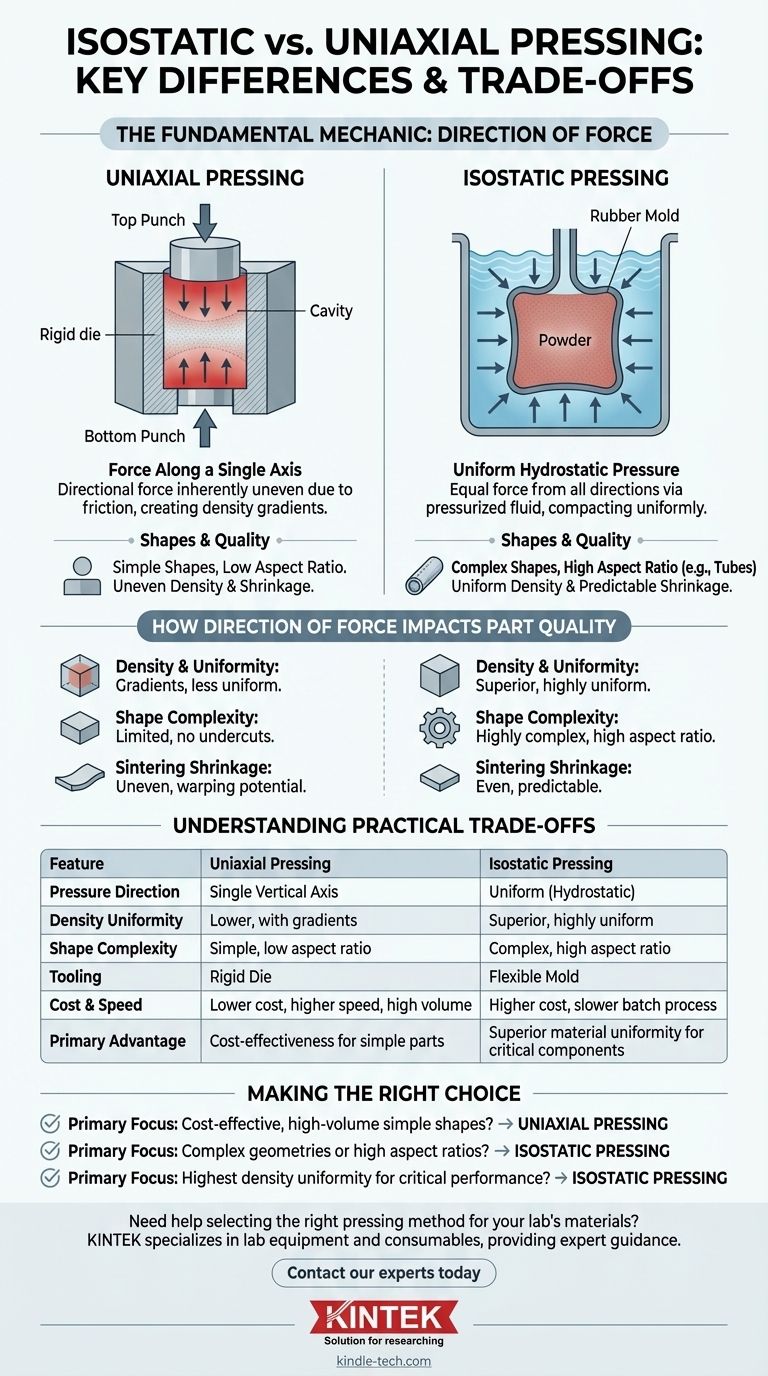

Основной механизм: направление силы

Способ приложения давления является основным различием, которое определяет возможности и ограничения каждого процесса.

Одноосное прессование: сила вдоль одной оси

В этом процессе порошок помещается в полость жесткой матрицы. Затем механический или гидравлический пресс вдавливает пуансоны в матрицу сверху и/или снизу, сжимая порошок вдоль одной оси.

Эта направленная сила по своей сути неравномерна. Трение между частицами порошка и стенкой жесткой матрицы препятствует равномерной передаче давления по всему компоненту, особенно в более высоких деталях.

Изостатическое прессование: равномерное гидростатическое давление

Этот метод заключается в помещении порошка в герметичную гибкую форму из резины или пластика. Затем форма погружается в сосуд под давлением, заполненный жидкостью, такой как вода или масло.

По мере того как жидкость находится под давлением, она оказывает равное, одновременное усилие на каждую поверхность гибкой формы. Это гидростатическое давление равномерно уплотняет порошок со всех направлений.

Как направление силы влияет на качество детали

Разница в приложении силы напрямую приводит к существенным различиям в свойствах и геометрии конечного компонента.

Плотность и однородность

Одноосное прессование создает градиенты плотности. Области, ближайшие к пуансонам, становятся более плотными, в то время как центр и области, удаленные от пуансона, остаются менее плотными.

Изостатическое прессование почти полностью устраняет эти градиенты. Полученная «зеленая» деталь (до спекания) имеет удивительно однородную плотность, что критически важно для предсказуемой производительности.

Сложность формы и соотношение сторон

Одноосное прессование ограничено формами, которые могут быть извлечены из жесткой матрицы, что ограничивает его относительно простыми геометрическими формами без поднутрений.

Гибкая форма для изостатического прессования позволяет изготавливать сложные формы. Он также отлично подходит для создания деталей с высоким соотношением высоты к диаметру, таких как длинные стержни или трубки, которые невозможно равномерно сформировать с помощью одноосного прессования. Классическим промышленным примером являются изоляторы свечей зажигания.

Усадка при спекании

Финальным этапом для большинства уплотненных порошков является спекание, при котором деталь нагревается для спекания частиц. Равномерная плотность, достигаемая при изостатическом прессовании, приводит к равномерной, предсказуемой усадке.

Различия в плотности, возникающие при одноосном прессовании, могут привести к неравномерной усадке детали, что вызывает деформацию, растрескивание или нарушение точности размеров после спекания.

Понимание практических компромиссов

Выбор метода требует баланса между техническими возможностями и экономическими и эксплуатационными реалиями.

Оснастка, стоимость и скорость

Одноосное прессование быстрее, более автоматизировано и имеет значительно более низкие затраты на оснастку и оборудование. Это стандарт для крупносерийного производства простых деталей, таких как таблетки или базовые керамические плитки.

Изостатическое прессование — это более медленный, более сложный периодический процесс с более высокими первоначальными инвестициями в оборудование и оснастку.

Точность размеров

Непосредственно после прессования одноосное прессование обеспечивает превосходный, высоковоспроизводимый контроль размеров, поскольку деталь формируется в жесткой, точно обработанной матрице.

Изостатическое прессование обеспечивает меньший прямой контроль размеров. Достижение точного диаметра или размера детали может потребовать итеративной корректировки конструкции формы и количества засыпанного порошка. Однако после оптимизации процесс становится воспроизводимым.

Вспомогательные этапы процесса

Детали, изготовленные методом одноосного прессования, часто требуют использования воскового связующего вещества для облегчения уплотнения, которое затем должно быть выгорено в отдельной, трудоемкой операции удаления воска (dewaxing).

Изостатическое прессование часто устраняет необходимость в связующем веществе, упрощая общий производственный процесс и устраняя потенциальный источник дефектов.

Принятие правильного решения для вашей цели

Ваше решение должно определяться конкретными требованиями к вашему компоненту и масштабу производства.

- Если ваш основной приоритет — экономичное, крупносерийное производство простых форм: Одноосное прессование является оптимальным выбором из-за его скорости, автоматизации и более низких затрат.

- Если ваш основной приоритет — создание деталей со сложной геометрией или высоким соотношением сторон: Изостатическое прессование является необходимым методом для достижения этих передовых форм.

- Если ваш основной приоритет — достижение максимально возможной однородности плотности для предсказуемого спекания и производительности: Изостатическое прессование является превосходным техническим решением.

Понимая эти основные компромиссы, вы можете уверенно выбрать метод уплотнения, который соответствует вашим техническим требованиям и экономическим целям.

Сводная таблица:

| Характеристика | Одноосное прессование | Изостатическое прессование |

|---|---|---|

| Направление давления | Одна вертикальная ось | Равномерное, со всех направлений (гидростатическое) |

| Однородность плотности | Ниже, с градиентами | Превосходная, высоко однородная |

| Сложность формы | Простые формы, низкое соотношение сторон | Сложные формы, высокое соотношение сторон (например, стержни, трубки) |

| Оснастка | Жесткая матрица | Гибкая форма |

| Стоимость и скорость | Более низкая стоимость, более высокая скорость, идеально для больших объемов | Более высокая стоимость, более медленный периодический процесс |

| Основное преимущество | Экономическая эффективность для простых деталей | Превосходная однородность материала для критически важных компонентов |

Нужна помощь в выборе правильного метода прессования для материалов вашей лаборатории?

Выбор между изостатическим и одноосным прессованием имеет решающее значение для достижения желаемой плотности, формы и производительности ваших компонентов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации, которые помогут вам оптимизировать процессы уплотнения порошка.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к применению и узнать, как наши решения могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Зачем использовать холодное изостатическое прессование (CIP) для MgAl2O4 после сухого прессования? Достижение безупречной прозрачности

- Сколько стоит холодный изостатический пресс? Подробная разбивка цен в зависимости от ваших потребностей

- В чем разница между мокрым и сухим изостатическим прессованием (CIP)? Выберите правильный процесс для ваших производственных нужд

- В чем разница между горячим изостатическим прессованием и холодным изостатическим прессованием? Руководство по формованию и уплотнению

- Чем изостатическое прессование отличается от традиционного прессования? Раскройте секрет превосходной однородности и плотности

- Что такое изостатическое прессование металлических порошков в холодном состоянии? Достижение однородной плотности в сложных металлических деталях

- Почему для порошка вольфрама предпочтительнее изостатический пресс холодного прессования, а не одноосный пресс? Достижение равномерного уплотнения порошка

- Каковы различные типы изостатического прессования при комнатной температуре? Метод «мокрого мешка» против метода «сухого мешка» для ваших производственных нужд