По своей сути, порошковая металлургия (ПМ) — это производственный процесс, который создает твердые металлические объекты из порошка, а не из расплавленного металла. Основные соображения вращаются вокруг характеристик исходного порошка, методов, используемых для его уплотнения и спекания, а также присущих конечному изделию свойств, таких как его плотность и прочность. Успех зависит от тщательного контроля каждого этапа для производства точных, высококачественных компонентов.

Порошковая металлургия предлагает мощный способ создания сложных деталей, близких к окончательной форме, с минимальными потерями материала. Однако ее эффективность зависит от управления критической взаимосвязью между свойствами исходного порошка и пористостью конечной детали, что напрямую влияет на ее механическую прочность.

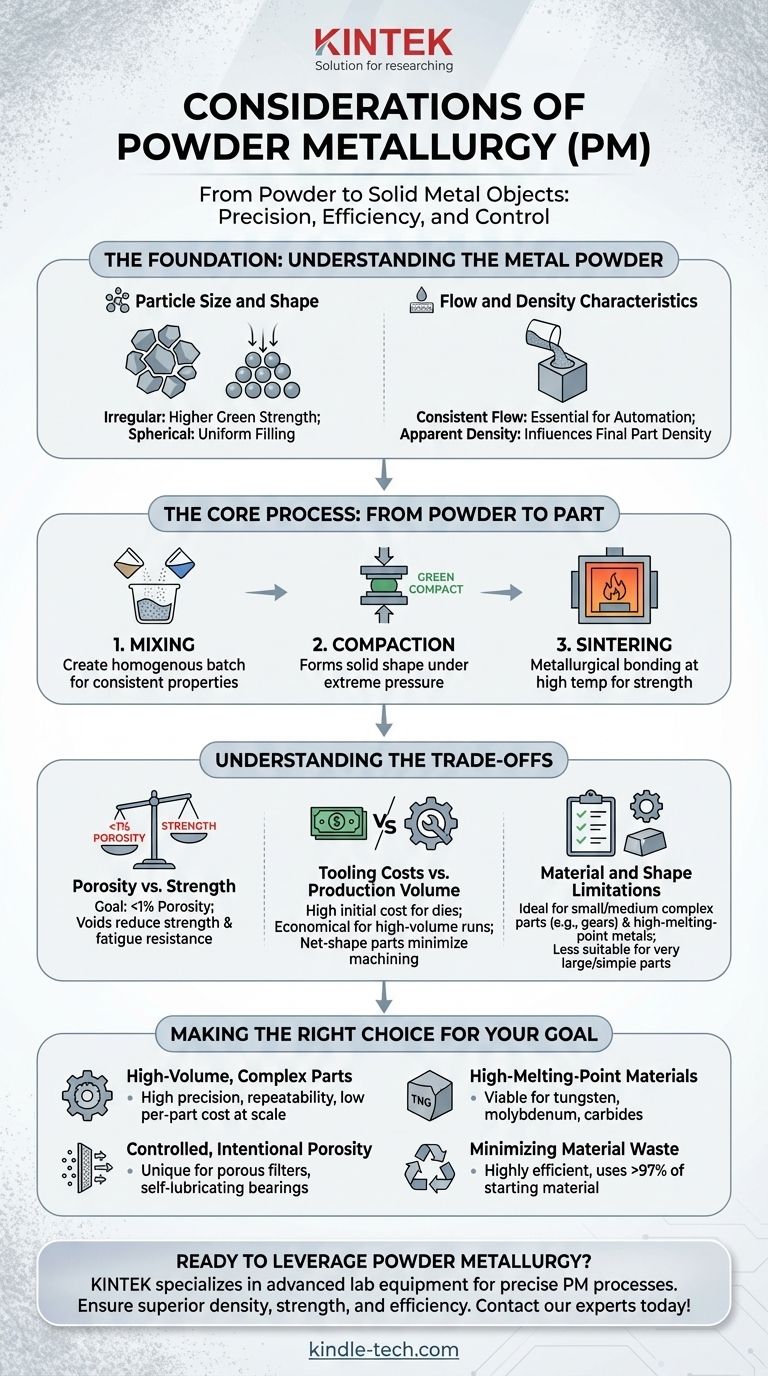

Основа: Понимание металлического порошка

Исходный материал является самым важным фактором в процессе порошковой металлургии. Его физические свойства определяют, как он будет вести себя во время производства, и определяют окончательные характеристики компонента.

Размер и форма частиц

Размер и форма отдельных частиц металлического порошка имеют решающее значение. Неправильные или угловатые частицы, как правило, лучше сцепляются во время уплотнения, что приводит к более высокой прочности в состоянии до спекания. Сферические порошки, с другой стороны, текут легче, что может быть решающим для равномерного заполнения сложных полостей пресс-форм.

Характеристики текучести и плотности

Способность порошка стабильно течь имеет важное значение для крупносерийного автоматизированного производства. Плохая текучесть может привести к неравномерному заполнению пресс-формы, что приведет к колебаниям плотности и дефектам в конечной детали. Насыпная плотность порошка (как он упаковывается под действием силы тяжести) влияет на плотность конечной детали и требуемое давление уплотнения.

Основной процесс: От порошка к детали

Порошковая металлургия — это многоступенчатый процесс. Каждый этап должен быть точно контролируем для достижения желаемого результата. Традиционный метод включает три ключевых этапа: смешивание, уплотнение и спекание.

Этап 1: Смешивание

Различные металлические порошки могут быть смешаны для создания сплавов, или могут быть добавлены смазочные материалы для улучшения процесса уплотнения. Цель смешивания — создать идеально однородную смесь, чтобы каждая произведенная деталь имела постоянные химические и механические свойства.

Этап 2: Уплотнение

Порошковая смесь подается в жесткую пресс-форму и подвергается экстремальному давлению. Этот процесс уплотнения формирует порошок в твердую форму, известную как «зеленая заготовка». Эта деталь достаточно прочна для обращения, но еще не развила свои окончательные металлургические связи или прочность.

Этап 3: Спекание

Спекание — это критическая термическая обработка, которая превращает зеленую заготовку в прочную металлическую деталь. Деталь нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления основного материала. При этой температуре частицы металлургически связываются и свариваются, значительно увеличивая прочность и целостность детали.

Понимание компромиссов

Хотя порошковая металлургия является мощным инструментом, она не является универсальным решением. Понимание ее присущих ограничений и компромиссов имеет решающее значение для принятия обоснованного решения.

Пористость против прочности

Конечная цель большинства процессов ПМ — создание полностью плотной детали с пористостью менее 1%. Любые оставшиеся пустоты могут действовать как точки концентрации напряжений, снижая общую прочность и усталостную стойкость компонента. Достижение высокой плотности часто требует более продвинутых и дорогостоящих методов.

Затраты на оснастку против объема производства

Создание закаленных стальных или твердосплавных матриц, используемых для уплотнения, является дорогостоящим. Эти высокие первоначальные затраты на оснастку означают, что ПМ, как правило, неэкономична для небольших производственных партий. Однако для крупносерийного производства стоимость одной детали становится очень низкой, поскольку процесс быстрый, очень повторяемый и производит детали, близкие к окончательной форме, которые требуют минимальной или вообще не требуют механической обработки.

Ограничения по материалам и форме

Порошковая металлургия идеально подходит для производства небольших и средних, но сложных деталей, таких как шестерни, втулки и конструкционные компоненты. Это также основной процесс для материалов с чрезвычайно высокими температурами плавления, таких как карбид вольфрама, которые очень трудно обрабатывать литьем. Однако она менее подходит для очень крупных или простых деталей, где литье или ковка могут быть более экономичными.

Правильный выбор для вашей цели

Выбор порошковой металлургии должен быть стратегическим решением, основанным на ваших конкретных требованиях к применению.

- Если ваша основная цель — крупносерийное производство небольших, сложных деталей: ПМ является отличным выбором благодаря своей высокой точности, повторяемости и низкой стоимости одной детали при масштабировании.

- Если ваша основная цель — работа с высокоплавкими материалами: ПМ часто является единственным жизнеспособным методом изготовления деталей из таких материалов, как вольфрам, молибден или их карбиды.

- Если ваша основная цель — создание контролируемой, преднамеренной пористости: ПМ уникальна своей способностью производить такие компоненты, как пористые фильтры и самосмазывающиеся, пропитанные маслом подшипники.

- Если ваша основная цель — минимизация отходов материала: ПМ — это высокоэффективный процесс, использующий более 97% исходного материала в конечной детали, в отличие от субтрактивной обработки.

Тщательно взвешивая эти соображения, вы можете стратегически использовать порошковую металлургию для достижения производственных результатов, которые не могут быть достигнуты другими процессами.

Сводная таблица:

| Рассмотрение | Ключевой фактор | Влияние на конечную деталь |

|---|---|---|

| Свойства порошка | Размер частиц, форма, текучесть, плотность | Определяет уплотняемость, однородность и конечную прочность |

| Этапы процесса | Смешивание, уплотнение, спекание | Влияет на целостность детали, точность размеров и металлургические связи |

| Компромиссы | Пористость против прочности, стоимость оснастки против объема | Влияет на механические характеристики, экономическую эффективность и пригодность для крупносерийного производства |

| Материал и форма | Пригодность для сложных геометрий, высокоплавких металлов | Определяет область применения, идеально подходит для шестерен, втулок и деталей из карбида вольфрама |

Готовы использовать порошковую металлургию для ваших крупносерийных или сложных деталей? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, специально разработанных для точных процессов порошковой металлургии. Независимо от того, разрабатываете ли вы материалы с высокими температурами плавления или нуждаетесь в эффективном производстве деталей, близких к окончательной форме, наши решения обеспечивают превосходную плотность, прочность и минимальные отходы. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать результаты вашего производства!

Визуальное руководство

Связанные товары

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Назначение CIP в керамических таблетках c-LLZO? Достижение плотности >90% и превосходной однородности с помощью холодной изостатической прессовки

- Какова функция холодной изостатической прессовки (CIP) при изготовлении твердотельных батарей типа "пакет"?

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- В чем разница между холодным отжимом и обычным отжимом? Выбор между качеством и эффективностью