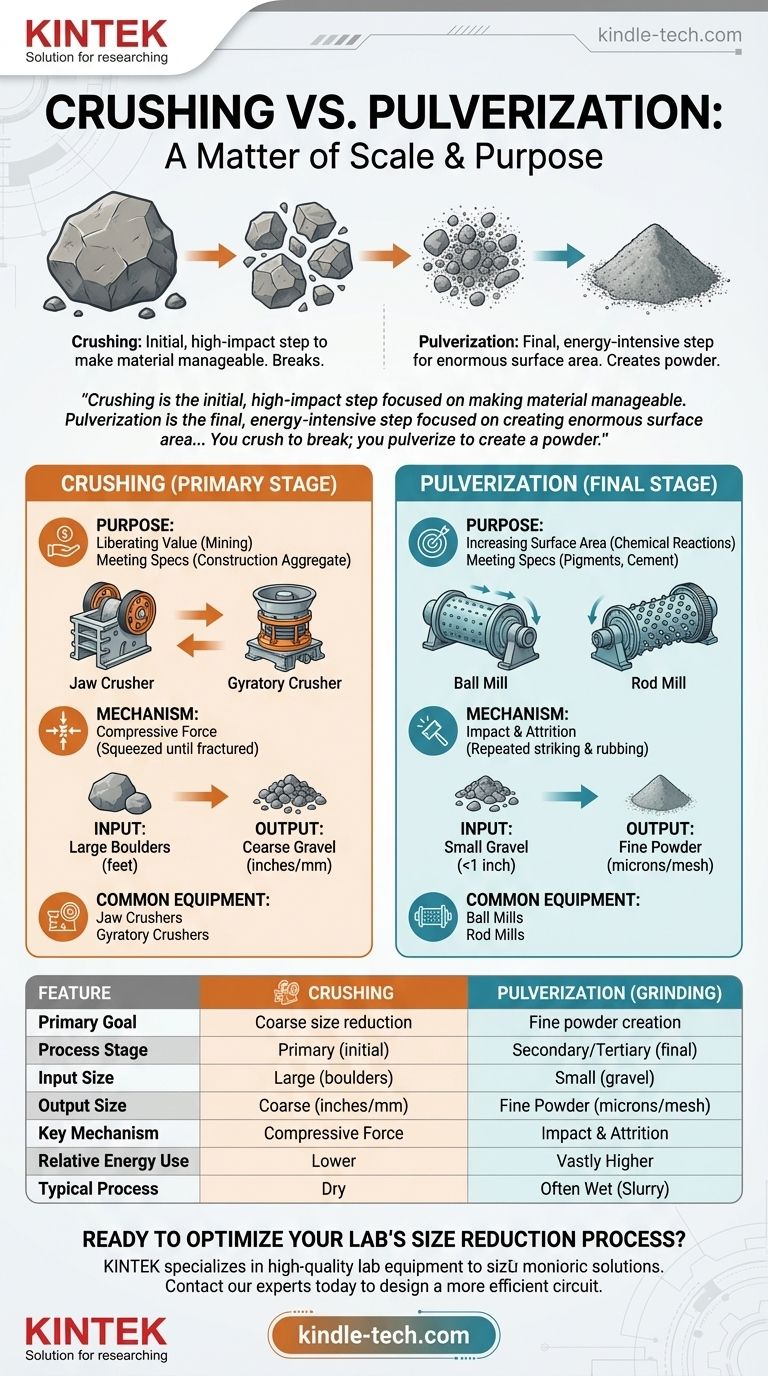

По своей сути, разница между дроблением и измельчением заключается в масштабе и конечной цели. Оба метода являются методами измельчения (уменьшения размера), но они работают на противоположных концах процесса. Дробление — это первичный, грубый этап, который разбивает крупные, грубые материалы на более мелкие, гравиеподобные куски. Измельчение, также известное как помол, является вторичным или третичным этапом, который превращает эти более мелкие куски в мелкий порошок.

Дробление — это начальный, высокоэффективный этап, направленный на то, чтобы сделать материал управляемым. Измельчение — это заключительный, энергоемкий этап, направленный на создание огромной площади поверхности и достижение определенной мелкодисперсной консистенции. Вы дробите, чтобы разбить; вы измельчаете, чтобы создать порошок.

Цель уменьшения размера

Все уменьшение размера, или измельчение, служит определенной промышленной или научной цели. Понимание конечной цели является ключом к выбору правильного процесса.

Цель: Высвобождение ценности

В горнодобывающей промышленности ценные минералы часто заключены в бесполезной породе (пустой породе). Материал должен быть разбит до тех пор, пока частицы минералов не будут физически отделены, или "высвобождены", чтобы их можно было извлечь с помощью химических процессов.

Цель: Увеличение площади поверхности

Многие химические реакции, от гидратации цемента до абсорбции фармацевтических препаратов, происходят на поверхности частицы. Измельчая материал в мелкий порошок, вы значительно увеличиваете его общую площадь поверхности, что, в свою очередь, ускоряет скорость реакции и улучшает характеристики продукта.

Цель: Соответствие спецификациям продукта

Многие конечные продукты определяются размером их частиц. Для бетона требуются определенные размеры дробленого камня (заполнителя), в то время как для красок и косметики требуются мелкоизмельченные пигменты для получения гладкой, однородной консистенции.

Дробление: Первичный этап воздействия

Дробление всегда является первым шагом в любой значительной схеме уменьшения размера. Оно имеет дело с самыми крупными и твердыми материалами непосредственно из карьера или шахты.

Механизм: Сжимающая сила

Дробильное оборудование работает в основном за счет сжатия. Материал зажимается между двумя твердыми поверхностями — одна или обе из которых движутся — и сжимается до тех пор, пока не разрушится. Сила огромна, она предназначена для преодоления присущей материалу прочности.

Вход и выход: От валунов до гравия

Дробилки принимают крупный материал, от валунов диаметром в несколько футов до крупных камней. Выходной материал значительно меньше, но все еще крупный, обычно измеряется в дюймах или миллиметрах (например, от 6 дюймов до 1/2 дюйма).

Распространенное оборудование: Щековые и конусные дробилки

Щековые дробилки используют неподвижную и подвижную плиты для "пережевывания" породы. Конусные дробилки используют коническую головку, которая эксцентрично вращается внутри неподвижной чаши, создавая зону сжатия по всей окружности. Оба типа являются мощными машинами, созданными для высокой производительности и надежности.

Измельчение: Заключительный этап доводки

Измельчение, или помол, — это процесс доводки. Он берет относительно небольшой выходной материал дробилки и доводит его до порошка.

Механизм: Удар и истирание

Измельчители работают не столько за счет чистого сжатия, сколько за счет комбинации удара и истирания. Внутри мельницы мелющие тела, такие как стальные шары или стержни, перемешиваются с материалом. Они многократно ударяют по частицам (удар) и трутся о них (истирание), отламывая от них кусочки, пока они не станут микроскопическими.

Вход и выход: От гравия до порошка

Исходный материал для измельчителя уже мал, обычно менее дюйма. Выходной материал — очень мелкий порошок, часто измеряемый в микронах (миллионная доля метра) или размере ячейки. Цель состоит в том, чтобы получить однородный, пылеобразный материал.

Распространенное оборудование: Шаровые и стержневые мельницы

Шаровые мельницы — это большие вращающиеся цилиндры, заполненные стальными шарами, которые перекатываются и падают, измельчая материал в мелкий порошок. Стержневые мельницы работают аналогично, но используют длинные стальные стержни, которые лучше подходят для предотвращения чрезмерного измельчения более мягких материалов.

Понимание компромиссов

Выбор между этими процессами или их комбинация включает значительные инженерные и экономические соображения. Различия в энергии, стоимости и эксплуатации существенны.

Потребление энергии: Закон убывающей отдачи

Для уменьшения размера частицы требуется экспоненциально больше энергии по мере уменьшения ее размера. Создание крошечного количества новой площади поверхности на мелком порошке требует гораздо больше энергии, чем создание большой площади поверхности путем разбивания большого камня. Следовательно, измельчение значительно более энергоемко, чем дробление.

Затраты на оборудование и обслуживание

Дробилки — это массивные, мощные машины, но их механика относительно проста. Мельницы также велики, но они часто работают в более сложных схемах с классификаторами, насосами и системами управления для контроля конечного размера частиц. Внутренние изнашиваемые детали (футеровка и мелющие тела) мельницы также являются значительной и постоянной эксплуатационной стоимостью.

Технологическая среда: Сухая или влажная

Дробление почти всегда является сухим процессом. Измельчение, особенно при крупнотоннажной переработке минералов, очень часто является влажным процессом. Вода добавляется для создания пульпы, что помогает контролировать пыль, транспортировать материал и подготавливать его к последующим этапам химического разделения.

Правильный выбор для вашей цели

Решение заключается не в том, какой процесс "лучше", а в том, какой требуется для достижения вашей цели. Во многих крупномасштабных операциях оба используются последовательно.

- Если ваша основная цель — производство заполнителя для строительства или измельчение крупной руды для транспортировки: Вам нужен процесс дробления для достижения требуемого крупного размера частиц.

- Если ваша основная цель — создание мелкого порошка для цемента, пигментов или для максимального увеличения площади поверхности для химических реакций: Вам нужен процесс измельчения (помола).

- Если ваша основная цель — высвобождение мелкозернистых минералов из добытой руды: Вам нужна многоступенчатая схема, которая сначала использует дробление, а затем один или несколько этапов измельчения.

Понимая это фундаментальное различие, вы можете спроектировать эффективную, экономичную схему уменьшения размера, точно соответствующую вашему материалу и спецификации конечного продукта.

Сводная таблица:

| Характеристика | Дробление | Измельчение (помол) |

|---|---|---|

| Основная цель | Крупное уменьшение размера, облегчение обработки материала | Создание мелкого порошка, увеличение площади поверхности |

| Этап процесса | Первичный (начальный) | Вторичный/Третичный (конечный) |

| Размер входного материала | Крупный (например, валуны, футы/дюймы) | Мелкий (например, гравий, <1 дюйм) |

| Размер выходного материала | Крупный (дюймы/миллиметры) | Мелкий порошок (микроны/размер ячейки) |

| Ключевой механизм | Сжимающая сила | Удар и истирание |

| Распространенное оборудование | Щековые дробилки, конусные дробилки | Шаровые мельницы, стержневые мельницы |

| Относительное энергопотребление | Ниже | Значительно выше |

| Типичный процесс | Сухой | Часто влажный (пульпа) |

Готовы оптимизировать процесс уменьшения размера в вашей лаборатории?

Независимо от того, нужно ли вам надежное оборудование для первичного дробления или прецизионные мельницы для тонкого измельчения, у KINTEK есть решение. Мы специализируемся на высококачественном лабораторном оборудовании и расходных материалах, помогая вам достичь точного размера частиц, необходимого для ваших исследований или производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш конкретный материал и применение. Позвольте нам помочь вам спроектировать более эффективную и экономичную схему измельчения.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каково применение шаровой мельницы в пищевой промышленности? Достижение сверхтонкого помола для превосходного качества продуктов питания

- Каков размер продукта шаровой мельницы? Достигните микронной точности для ваших материалов

- Каков размер частиц шаровой мельницы? Контролируйте помол от микрон до нанометров

- Какого размера бывают шаровые мельницы? Руководство от настольных до промышленных масштабов

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения