В обработке нет единого «лучшего» материала для концевой фрезы. Оптимальный выбор всегда представляет собой компромисс, определяемый вашим конкретным применением. Наиболее распространенные материалы — это быстрорежущая сталь (HSS), кобальт и твердый сплав, каждый из которых предлагает разный баланс твердости, вязкости и стоимости.

Основное решение при выборе материала концевой фрезы — это баланс между твердостью и вязкостью. Более твердые материалы, такие как твердый сплав, позволяют использовать более высокие скорости и обеспечивают более длительный срок службы в стабильных условиях, в то время как более вязкие материалы, такие как HSS, устойчивы к сколам и поломкам в менее жестких условиях.

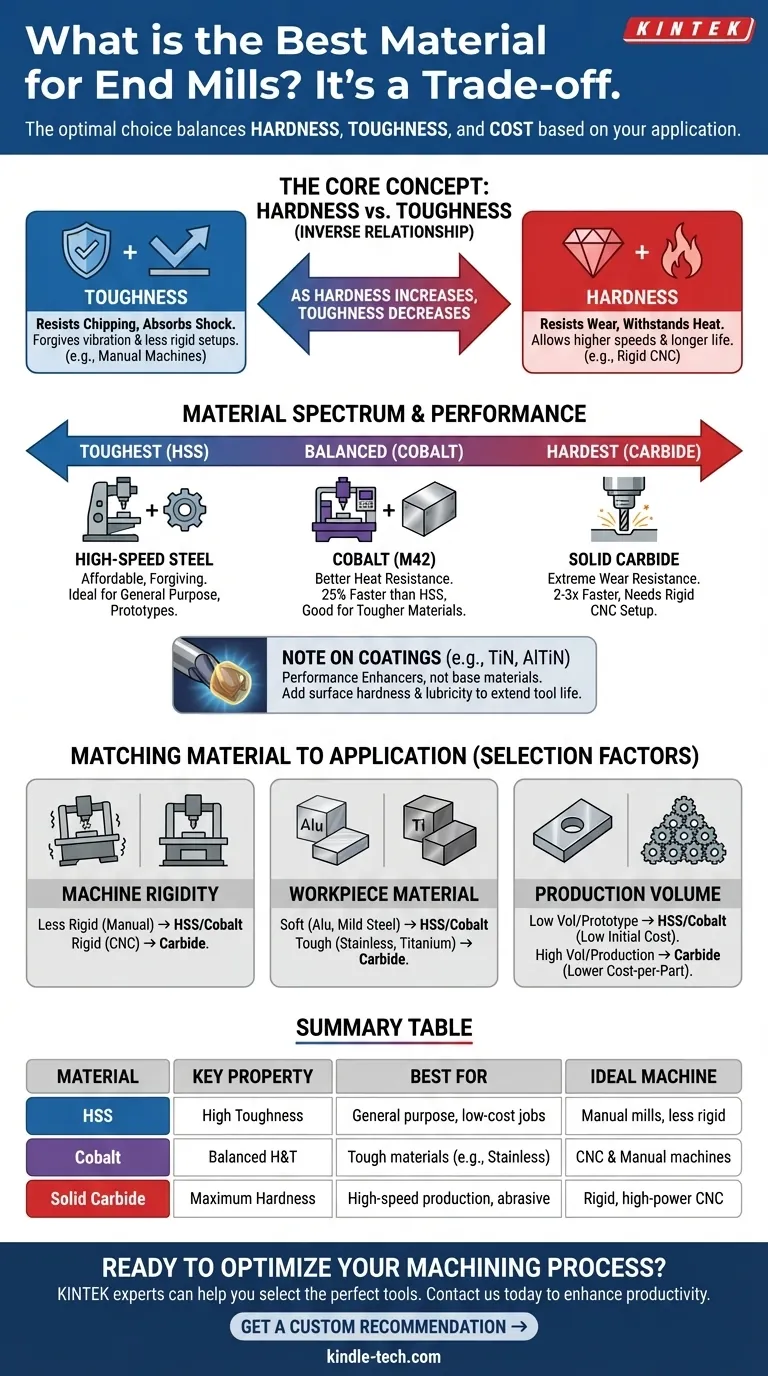

Основные свойства материалов: твердость против вязкости

Понимание взаимодействия между твердостью и вязкостью является ключом к выбору правильного инструмента для вашей работы. Эти два свойства имеют обратную зависимость.

Что такое твердость?

Твердость — это способность материала сопротивляться деформации и истиранию. В концевой фрезе это выражается в стойкости к износу и термостойкости.

Более твердый инструментальный материал дольше сохраняет острую режущую кромку, особенно при обработке абразивных материалов. Он также сохраняет свою прочность при высоких температурах, возникающих при агрессивных скоростях резания.

Что такое вязкость?

Вязкость — это способность материала поглощать энергию и сопротивляться разрушению или сколам при внезапных нагрузках. Это критически важно в условиях вибрации, прерывистого резания или недостаточной жесткости.

Более вязкий инструмент более «прощающий». Он с меньшей вероятностью разрушится при столкновении с неожиданными силами, что делает его более безопасным выбором для ручных станков или менее надежного крепления заготовки.

Обратная зависимость

Как правило, по мере увеличения твердости материала его вязкость уменьшается. Очень твердый материал, такой как твердый сплав, также очень хрупок, подобно стеклу. Более мягкий, вязкий материал, такой как HSS, ведет себя больше как сталь, изгибаясь или деформируясь, прежде чем сломаться.

Обзор распространенных материалов для концевых фрез

Ваш выбор материала будет находиться где-то в спектре от самого вязкого (HSS) до самого твердого (твердый сплав).

Быстрорежущая сталь (HSS)

HSS — это базовый инструментальный материал. Это самый вязкий и самый доступный вариант, что делает его отличным выбором для фрезерования общего назначения.

Его высокая вязкость делает его очень устойчивым к вибрации, биению и менее жестким станкам. Это делает его идеальным для ручных фрезерных станков, сверлильных станков и прототипирования, где основное внимание уделяется стоимости и долговечности инструмента.

Кобальт (M42 / HSSE)

Концевые фрезы с кобальтом — это, по сути, премиальная версия HSS. Это сплавы HSS с добавлением 5%–8% кобальта.

Это добавление значительно повышает твердость и термостойкость (горячую твердость) материала по сравнению со стандартным HSS. Это позволяет работать с ними примерно на 25% быстрее и обеспечивает лучшую производительность при обработке более прочных материалов, таких как нержавеющая сталь. Они представляют собой превосходную золотую середину между доступностью HSS и производительностью твердого сплава.

Твердый сплав (Вольфрамовый карбид)

Концевые фрезы из твердого сплава — это самые твердые и наиболее износостойкие из широко доступных инструментов. Они могут работать на скоростях, в 2–3 раза превышающих HSS.

Эта экстремальная твердость обеспечивает исключительный срок службы инструмента и превосходную чистоту поверхности в стабильных высокоскоростных приложениях. Однако твердый сплав очень хрупок и требует жесткого, мощного станка с ЧПУ с минимальным биением, чтобы предотвратить биение и катастрофический выход инструмента из строя.

Примечание о покрытиях

Покрытия, такие как нитрид титана (TiN) или нитрид алюминия-титана (AlTiN), представляют собой микротонкие керамические слои, наносимые на поверхность концевой фрезы. Это не базовый материал, а усилитель производительности.

Покрытие придает поверхностную твердость, термостойкость и смазывающую способность, что значительно продлевает срок службы и производительность базового инструмента (будь то HSS, кобальт или твердый сплав).

Понимание компромиссов: подбор материала под применение

«Лучший» материал — это тот, который лучше всего соответствует вашему станку, заготовке и производственным целям.

Жесткость вашего станка и скорость шпинделя

Тяжелый, жесткий станок с ЧПУ может использовать скорость и производительность твердого сплава. Использование концевой фрезы из твердого сплава на менее жестком настольном фрезерном станке или ручном станке часто является ошибкой, поскольку любая вибрация быстро приведет к сколам хрупких режущих кромок.

Для менее жестких установок вязкость HSS и кобальта делает их гораздо более надежным и эффективным выбором.

Материал заготовки

Для мягких материалов, таких как алюминий, латунь и мягкая сталь, HSS и кобальт вполне адекватны и экономически эффективны.

Для прочных или абразивных материалов, таких как нержавеющая сталь, титан или закаленные инструментальные стали, превосходная твердость и термостойкость концевой фрезы с твердым сплавом с покрытием почти всегда необходимы для эффективной обработки.

Объем производства и стоимость

Для единичных деталей или небольших партий низкая начальная стоимость HSS или кобальта часто является наиболее экономичным выбором.

Для крупносерийного производства более высокая начальная стоимость концевой фрезы из твердого сплава легко оправдывается. Более высокая скорость работы и значительно более длительный срок службы инструмента приводят к снижению стоимости на деталь и общей эффективности.

Принятие правильного решения для вашей цели

Рассмотрите свою основную задачу, чтобы принять окончательное решение.

- Если ваша основная цель — экономическая эффективность и гибкость на ручных станках: Начните с HSS для общих работ и переходите на кобальт для более прочных материалов или более длительного срока службы инструмента.

- Если ваша основная цель — сбалансированная производительность на станках с ЧПУ и ручных станках: Кобальт является наиболее универсальным и экономически эффективным рабочим инструментом для большинства мастерских.

- Если ваша основная цель — максимальная скорость, срок службы инструмента и качество поверхности в жестких условиях ЧПУ: Твердый сплав — единственный выбор для серьезного производства и обработки сложных материалов.

В конечном счете, выбор правильного материала концевой фрезы заключается в согласовании свойств инструмента с вашими конкретными эксплуатационными и экономическими потребностями.

Сводная таблица:

| Материал | Ключевое свойство | Лучше всего подходит для | Идеальный станок |

|---|---|---|---|

| Быстрорежущая сталь (HSS) | Высокая вязкость | Общего назначения, недорогие работы, прототипирование | Ручные фрезерные станки, менее жесткие установки |

| Кобальт (HSSE) | Сбалансированная твердость и вязкость | Прочные материалы, такие как нержавеющая сталь, на 25% быстрее, чем HSS | Станки с ЧПУ и ручные станки |

| Твердый сплав | Максимальная твердость | Высокоскоростное производство, абразивные материалы, превосходная чистота поверхности | Жесткие, мощные станки с ЧПУ |

Готовы оптимизировать свой процесс обработки?

Выбор правильного инструмента критически важен для эффективности, качества отделки и контроля затрат. KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, удовлетворяя взыскательные потребности современных лабораторий и мастерских.

Наши эксперты могут помочь вам выбрать идеальные инструменты для ваших конкретных материалов и станков. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и узнать, как мы можем повысить вашу производительность и результаты.

Получить индивидуальную рекомендацию →

Визуальное руководство

Связанные товары

- Лабораторная планетарная шаровая мельница Шкаф Планетарная шаровая мельница

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Каковы проблемы безопасности биоэнергетики? Объяснение рисков для здоровья и окружающей среды

- Что такое физическое распыление? Руководство по высококачественному осаждению тонких пленок

- Каковы три потенциальных решения проблемы пластиковых отходов? Руководство по переработке, биопластикам и вторичной переработке с повышением ценности

- Может ли ИК-Фурье спектроскопия использоваться для количественного анализа? Да, вот как точно измерить концентрацию

- Обладает ли кварц высокой температурой плавления? Откройте для себя его превосходные высокотемпературные характеристики

- Хорош ли графит при высоких температурах? Раскрывая его потенциал экстремального жара

- Каковы проблемы пиролиза? Высокие затраты, технические препятствия и экологические риски

- Что используется в качестве источника тепла в лаборатории? Выберите правильный инструмент для безопасного и точного нагрева